Freestechnologie en automatiseringsoplossing van eenzelfde fabrikant

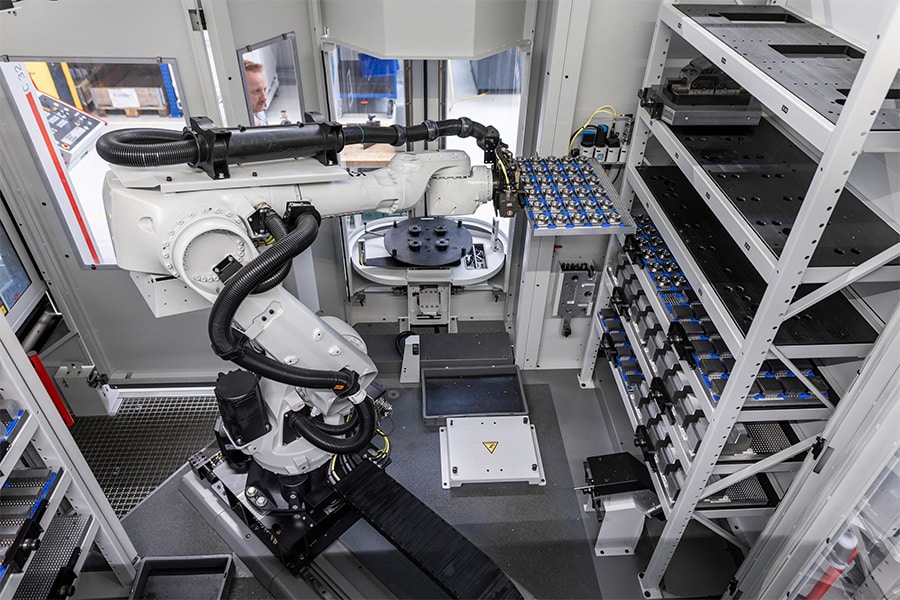

De Condor Group koos bewust voor een samenwerking met HERMLE, omdat ze op die manier zowel de bewerkingscentra voor het freeswerk als de automatiseringsoplossing bij één en dezelfde partner konden vinden. Twee vijfassige bewerkingscentra type C 32 U worden gekoppeld aan één RS 1-robotsysteem waardoor een continu productieproces mogelijk is, zowel overdag als ’s nachts. Om de installatie verder te optimaliseren, ontwikkelden de medewerkers van de Condor Group een eigen matrijssysteem.

De Condor Group bestaat uit Condor MedTec en Condor Custom Solutions. De firma uit Salzkotten, vlakbij Paderborn in Nordrhein-Westfalen, wordt geleid door Dominik Schulte en zijn zus Ira Fecke-Schulte. MedTec ontwikkelt oplossingen voor de medische wereld, terwijl Custom Solutions onderdelen produceert voor de medische sector, de fabrikanten van gereedschappen en speciale machines, de elektrotechniek en de motorsport. Naast het frezen omvat het portfolio ook draaderoderen, additive manufacturing en oppervlaktetechnologie. Het team in de freesafdeling werkt in een éénploegstelsel. Toch bewerken de zeventig medewerkers van de Condor Group 24 uur per dag werkstukken voor eigen producten en externe klanten.

Daarvoor vertrouwen ze op bewerkingscentra en robotica van Hermle. In 2022 installeerden ze immers twee vijfassige bewerkingscentra type C 32 U en koppelden die met een RS 1-robotsysteem, waardoor ze geautomatiseerd kunnen produceren. Dankzij een opslagsysteem met twee rekken voor in totaal zestien pallets en volautomatische grijperwissels werkt het HERMLE-systeem langdurig autonoom. “Door de investering in twee identieke machines hebben we niet alleen twee keer zoveel productiecapaciteit, maar kunnen we het materiaal ook scheiden,” legt plantmanager Sebastian Ilsen uit. “De ene C 32 U verwerkt alleen aluminium, de andere alleen roestvrij staal. Dat heeft verschillende voordelen. Aan de ene kant zorgt het ervoor dat onze gereedschappen altijd maar één metaal snijden en aan de andere kant krijgen we zuivere spanen die gemakkelijker te recyclen zijn.”

Geen nachtshiften voor het personeel

“We hebben veel werk. Maar er is een tekort aan geschoolde werkkrachten en dat maakt het moeilijk om medewerkers te vinden om in twee of drie ploegen te werken. We hebben ook mensen die specifiek bij ons gesolliciteerd hebben, omdat ze dan net niet in de nacht moesten werken. Dankzij de investering in robotica kunnen we nu 24/7 produceren zonder ons personeel meer te belasten,” stelt Schulte. Plantmanager Ilsen gaat verder: “We wilden graag samenwerken met een partner die zowel de bewerkingsmachines als de automatisering kon leveren. Als de robot en het freescentrum van verschillende fabrikanten komen, kunnen er interfaceproblemen ontstaan en dat wilden we koste wat het kost vermijden. We kregen de hulp van onze medewerkers, die op het internet de oplossing van HERMLE vonden. Na een presentatie door het verkoopteam van de fabrikant waren we helemaal overtuigd van de keuze voor HERMLE en hun technologie.

Twijfels weggenomen

“Ja, er waren wat bedenkingen of de robot individuele onderdelen zou kunnen verwerken,” herinnert Ilsen zich. “We namen het systeem stap voor stap in gebruik. Eerst werd één C 32 U-bewerkingscentrum opgestart, gevolgd door het robotsysteem. Een paar maanden later volgde dan het tweede bewerkingscentrum. Beide bewerkingscentra hebben een extra ZM 216-magazijn, dat de 36 gereedschappen in de machine aanvult met nog eens 216 stuks. We gebruiken een CAM-systeem waarmee we de machine kunnen aansturen en nieuwe freesprocessen kunnen simuleren. De twijfels waren uiteindelijk ongegrond, want we produceren nu ook ’s nachts, zonder menselijke tussenkomst. Uiteraard duurde het even vooraleer onze mensen alles onder de knie hadden, maar ons projectteam dacht al snel na over hoe we de processen nog konden optimaliseren. Het vertrouwen in de machines en robot was er en nu moest alles nog beter.”

Eigen ideeën voor langere looptijden

Om vormstukken voor de robot te maken, gebruiken bedrijven matrijzen met matrijsnesten of universele matrijzen waarin platen tegen elkaar geschoven kunnen worden. “Deze standaardoplossingen werkten voor ons niet en dus ontwikkelden onze mensen een eigen ‘Condor’ universele matrijs. Deze bestaat uit een geperforeerde plaat met een rastermaat van tien millimeter, waarop verschillende 3D-geprinte onderdelen geplaatst kunnen worden. Deze onderdelen hebben twee cilinders aan de onderkant die in het gat klikken. Ze maken de gelijktijdige positionering van vormstukken in vele maten mogelijk,” licht Ilsen toe. “We produceren nu elke nacht en in het weekend onderdelen zonder menselijke tussenkomst en gebruiken daarvoor enkel onze eigen matrijzen. De oplossing van HERMLE is briljant. Vooral het feit dat de freesmachine ook automatisch onze grote mix van werkstukken bewerkt, van vrijdagmiddag tot maandag draait en toelaat om veel verschillende pasvormen automatisch te verwerken is een groot voordeel.” Schulte sluit af: “Dit is onze eerste robot, maar het zal zeker niet onze laatste zijn. In de toekomst zullen we alleen nog maar op automatisering inzetten.”

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met Hermle Nederland B.V..

Contact opnemen

Contact opnemen