Waarom we niet dezelfde wedren in vermogen zien bij buislasers

Van het maken van ingewikkelde ontwerpen op vlakke plaatmaterialen tot het fabriceren van complexe buisstructuren, lasers hebben een revolutie ontketend op het gebied van snijden, lassen en assemblage. Maar terwijl het laservermogen aanzienlijk is toegenomen voor toepassingen waarbij platen worden gesneden, kan hetzelfde niet worden gezegd van buislasers. Waarom neemt het bronvermogen voor deze machines dan niet even snel toe als voor het snijden van platen? Een onderzoek naar de fijne kneepjes van het lasersnijden van buizen kan duidelijk maken waarom het verhogen van het laserbronvermogen niet het ultieme antwoord is op het maximaliseren van de productiviteit en kwaliteit.

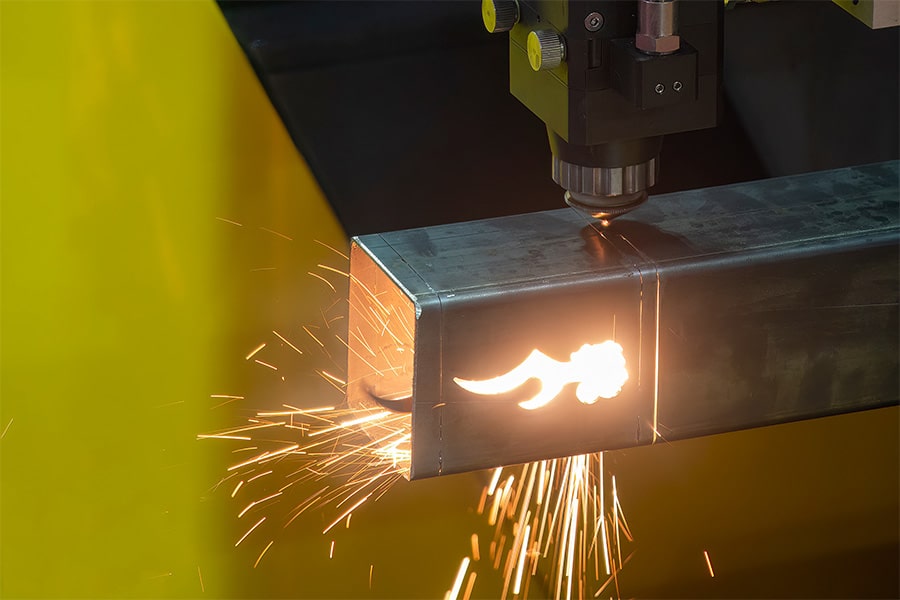

Bij het snijden met buislasers is het belangrijk om rekening te houden met verschillende factoren die verdergaan dan een hoger vermogen van de laserbron. In tegenstelling tot plaatmetaal, dat meestal een vlak en consistent oppervlak heeft, introduceren buisvormige werkstukken een groot aantal inconsistenties, zoals variaties in dikte, buiging, verdraaiing, lasnaden, verschillende hoekradii … Deze complexiteit wordt nog groter wanneer er structurele en open profielen zoals balken en hoekijzers worden gebruikt. Bovendien voegt de overgang van 2D naar 3D snijden door het kantelen van de snijkop nog een extra laagje complexiteit toe waarmee rekening gehouden moet worden.

De andere kant

Hoewel een hoger vermogen een breder bereik in buiswanddiktes zou toelaten, vooral bij gebruik van stikstof of zuurstof als hulpgas, biedt het geen oplossing voor de uitdagingen die eigen zijn aan het buislasersnijden. Een hoger vermogen zonder rekening te houden met andere kritieke factoren (machinedynamica, snijparameters …) kan evengoed de tegenoverliggende zijde van de buiswand beschadigen of simpelweg niet de gewenste snijkwaliteit opleveren. Dit wordt nog crucialer bij het verwerken van complexe geometrieën of het veranderen van snijhoeken van 90° naar 45° of kleiner vanwege de veranderingen in brandpuntspositie, gasstroom en loodlijn van de bundel. Om een efficiënte snede van hoge kwaliteit te maken zonder tussenkomst van de operator, moet de verhouding tussen het laservermogen dat nodig is om de wanddikte te penetreren en de rest van de parameters (inclusief de focus) door de machine autonoom beheerd en geoptimaliseerd worden naarmate de omstandigheden tijdens het snijproces veranderen.

Het warmte-effect

Lasersnijprocessen kunnen temperaturen genereren tot bijna 1000 °C. Het is dus cruciaal om te overwegen hoe deze hoeveelheid hitte het snijproces en de structurele integriteit van het werkstuk beïnvloedt. Bij het snijden van platen wordt deze warmte vaak zijdelings verspreid, waardoor de meeste thermische energie uit de kerf wordt geminimaliseerd voordat er significante warmtegeleiding optreedt. Bij buislaserbewerking wordt daarentegen binnen een smaller gedeelte van het materiaal gesneden, meestal aan beide zijden van de wand, waardoor de warmteconcentratie in een specifiek gebied wordt verhoogd. De verhoogde thermische concentratie heeft niet alleen invloed op de precisie van het snijproces, maar ook op de naleving van de vereiste toleranties en de structurele integriteit van de buis zelf. Net als bij platen heeft de warmteafgifte een directe invloed op de snijkwaliteit, omdat overmatige warmte kan leiden tot materiaalvervorming. De warmtetoleranties van materialen vormen een uitdaging voor machineoperators die de snijcondities handmatig moeten aanpassen om deze verschillen op te vangen. Dit komt doordat vooraf gedefinieerde snijparameters ineffectief kunnen worden om een optimale snijkwaliteit en precisie te behouden.

Meer autonomie

Naast programmeertechnieken om microverbindingen te beheren of snijpaden te sorteren, is de oplossing voor dit probleem meestal afhankelijk van het vermogen van de lasersnijmachine om zich autonoom aan te passen aan veranderingen. Meer geavanceerde buislasers pakken deze complexiteit effectief aan door thermische uitgangsdrempels te bewaken en de piercing, het laservermogen, de frequentie, de gasdruk en de inschakelduur dynamisch te moduleren. Denk aan een buis met verschillende diktes, zoals de lasnaad, of dikkere delen van een open profiel. Bij conventionele machines die de snijparameters niet dynamisch kunnen aanpassen, moeten operatoren handmatig een hoger vermogen instellen voor het dikste gedeelte, waardoor ze onbedoeld de dunnere gedeelten van de buis of het profiel met hetzelfde vermogen doorsnijden. Het vermogen van de machine om het laservermogen en de bijbehorende parameters automatisch te moduleren is dus vooral belangrijk voor materialen met verschillende diktes, reflectiviteit, elektrische geleidbaarheid en exotherme reacties die beïnvloed worden door specifieke hulpgassen. Door dynamische controle en modulatie van snijparameters kan de machine het materiaal en de machine binnen veilige thermische grenzen houden en schade of vervorming effectief voorkomen.

Versnelling en dynamische machinebesturing

Versnelling en vertraging van de machine zijn cruciale factoren bij buislaserbewerking. In tegenstelling tot lasers voor het snijden van platen, hebben buislasers beperkte asbewegingen, voornamelijk in de X- en Y-richting, wat leidt tot significante verschillen in hoe versnelling en veranderingen in versnelling (ook bekend als ‘jerk’) beheerd worden. Plaatlasers hebben een voordeel in verplaatsingssnelheid met een langere bundeltijd, waardoor ze het laservermogen kunnen opvoeren en een maximale versnelling kunnen bereiken. Bovendien komt de vraag naar versnellingsveranderingen bij plaatlasers voornamelijk voort uit variaties in geometrische contouren, terwijl bij buislasers tal van extra factoren die behoefte bepalen.

De primaire versnellings- en vertragingsmodi bij buislasers zijn de rotatieas en horizontale bewegingen van de spindels. Daarom is een nauwgezet beheer van de versnelling en vertraging nodig om de stabiliteit van de buis tijdens het snijden te behouden, in het bijzonder voor buizen met lasnaden, onregelmatige diktes of complexe geometrieën. Daarnaast is het belangrijk om te weten hoe goed de buis verticaal en lateraal ondersteund wordt tijdens het snijproces voor het bepalen van de algehele efficiëntie en de kwaliteit van het werkstuk. Dus zelfs met voldoende vermogen zal het onvermogen van een machine om snel te versnellen of vertragen de productiviteit en kwaliteit belemmeren. Het simpelweg verhogen van het laservermogen zorgt niet altijd voor betere resultaten.

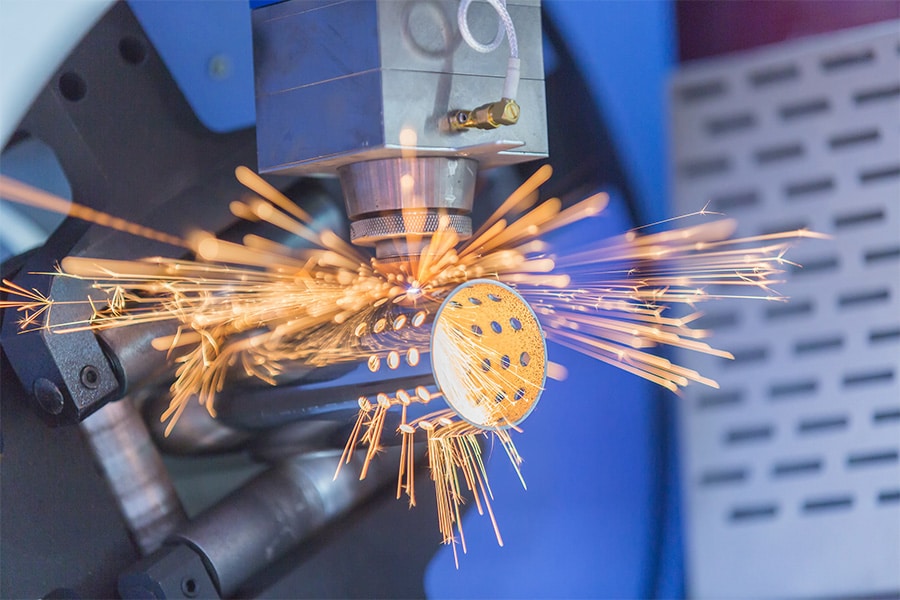

Vormgeven van de straal

Geavanceerde buislasers maken gebruik van nieuwe ontwikkelingen in straalvormingstechnologie om de snijkwaliteit en efficiëntie te verhogen. Deze systemen hebben te maken met unieke uitdagingen omdat ze inconsistente diktes moeten verwerken met variërende snijprojecties (loodrechtheid van de snijkop ten opzichte van het buisoppervlak). Kleinere bundeldiameters zijn gunstig voor het verwerken van dunnere wanden, wat leidt tot hogere snelheden, fijnere precisie en minder warmte-beïnvloede zones. Omgekeerd blijken zogenaamde donutvormige bundels met grotere kerfbreedtes voordelig te zijn voor dikkere materialen bij gebruik van zuurstof, waardoor het materiaal efficiënter kan worden verwijderd en het risico van straalreflecties en spatten afneemt. Door de modus van de bundel bij elke parameter aan te passen, kunnen buislasers de kerfbreedte nauwkeurig regelen, wat zorgt voor nauwkeurige sneden, verbeterde randkwaliteit en minimaal afval.

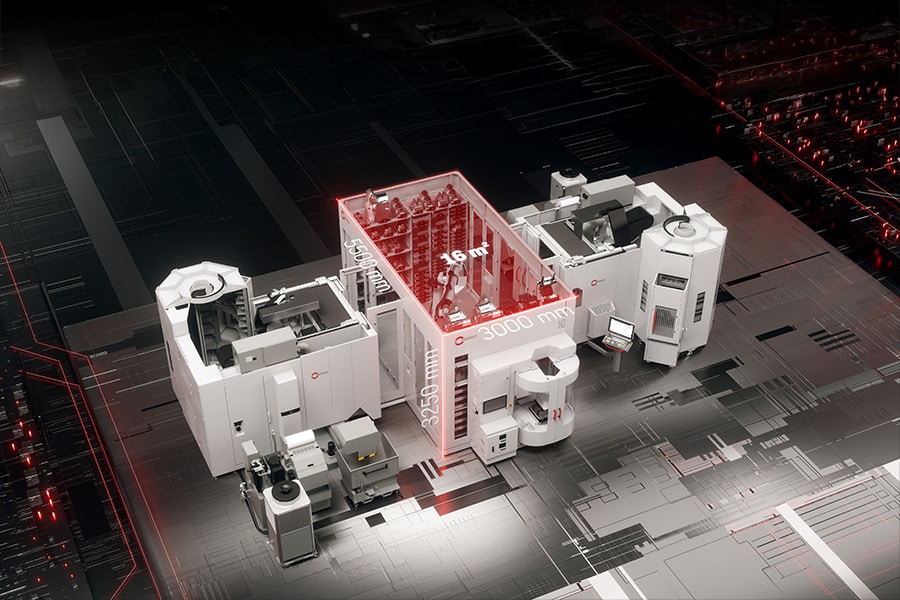

De uitdagingen aangaan

In tegenstelling tot plaatlasers hebben buislasers te maken met een veelheid aan uitdagingen in de werkstukken die ze verwerken, waaronder verschillende diktes, geroeste oppervlakken, tegenoverliggende zijden van de wand, lasnaden en ingewikkelde profielvormen. De unieke eisen van het lasersnijden van buizen benadrukken de noodzaak van het integreren van ontwikkelingen in efficiënte machinedynamica, autonome modulatie van snijparameters en straalvormingstechnologie, die verdergaan dan alleen laservermogen. Door deze innovaties te omarmen, kan de industrie het volledige potentieel van buislasertechnologie benutten en zo de productiviteit en snijkwaliteit in buizensnijprocessen verbeteren.