Trends in lasersnijden

De grootste hebben. Daar ging het vaak om, op de plaatbewerkingsbeurzen van de voorbije jaren. Dan hebben we het natuurlijk over het vermogen van de fiberlaserbron waarmee de producenten graag uitpakten. De wedren lijkt nog altijd niet gelopen, enkele Chinese merken snijden al met meer dan 50 kW vermogen, maar de Europese merken lijken zich voorlopig tevreden te stellen onder de 30 kW. Daar spelen andere evoluties in snijtechnieken een minstens even grote rol om enerzijds het speelterrein van de fiberlaser te blijven vergroten door meer bewerkingen aan te kunnen, en anderzijds de kwaliteit van de snede ook in dik materiaal verder op te trekken. Maar uiteraard spelen machineconstructeurs evengoed in op de vraag naar meer automatisering en duurzaamheid.

De CO2 -laser heeft er een mooie, lange geschiedenis op zitten. Van de introductie in 1963 duurde het nog tot 1975 vooraleer hij klaar was voor het echte snijwerk in de metaalindustrie. Het was de stormachtige opkomst van de fiberlaser die hem uiteindelijk de das omdeed. Door veel fabrikanten is deze laserbron inmiddels naar de prullenmand verwezen en worden alleen nog snijmachines met fiberlaserbron gebouwd – een nog steeds jonge technologie, overigens. Bij zijn introductie op het einde van de nillies werd hem enkel maar een toekomst in dunne plaat voorspeld. Vandaag snijdt hij als een warm mes door de boter ook al standaard door 25 mm dik staal. Een evolutie die, als we de vergelijking maken met de CO2-laser, ettelijke malen sneller is gegaan, te danken aan de vooruitgang in optische technologie. Een beetje zoals de vergelijking in snijsnelheden tussen beide.

Vermogenswedren gelopen?

Tegenwoordig beschikt elke zichzelf respecterende fabrikant wel over een model dat een vermogen van 20 kW de baas kan. Goed voor snelheid en precisie in het snijden van staal tot 45 mm dik. Daarmee gaat het na de CO2-laser ook al de concurrentie aan met het plasmasnijden. Bij wie het gros van de materialen onder de 10 mm blijft, zal een investering in een dergelijke krachtpatser overkill zijn. Zijn hogere prijskaartje draag je dan immers ook mee op het dunnere plaatwerk, en zo gaat de kostprijs per stuk weer omhoog. Maar uiteraard bewezen ze zich wel als een uiterst complementaire tweede of derde lasersnijmachine, of als de ideale keuze voor wie zich een weg door moeilijkere of dikkere materialen wil banen. Dan is dat hogere vermogen net uiterst efficiënt. Maar hoeft het nog veel hoger? Wat heb je aan een ultrakrachtige laserstraal als die ook de snijtafel onder de stukken aan flarden rijt? De hele constructie van de machine moet aangepast zijn om die vermogens correct te kanaliseren. Weer een ferme investering voor de constructeurs, benieuwd wanneer die zal lonen.

Introductie nieuwe snijtechnieken

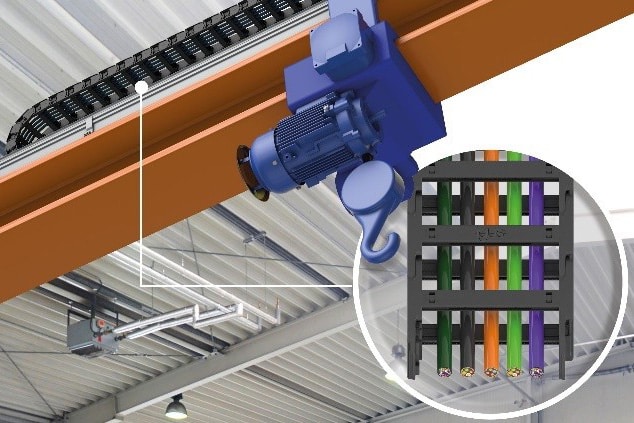

Dat het vermogen zou stagneren, wil echter niet zeggen dat de efficiëntie of de kwaliteit moeten blijven hangen. De voorbije maanden kwamen er opvallend nieuwe snijtechnieken bij, die bij elke machinefabrikant een wel andere naam of aankleding meekregen. Het uitgangspunt is duidelijk: spelen met de parameters van het laserlicht om het beter af te stemmen op de toepassing. Hiermee moet de laatste kloof op vlak van snedekwaliteit gedicht worden. Dat gebeurt niet alleen in de laserkop, maar vooral in de generator waar de straal ontstaat. Er wordt dus een straal op maat van de toepassing gecreëerd. Een smallere diameter met een hoge densiteit voor dun rvs bijvoorbeeld, of een brede straal voor dik, zwaar materiaal. De intensiteit van de straal en waar die precies terechtkomt (convergentiepunt) en de driedimensionale vorm van de straal zijn tevens speelbaar. Die vragen dan wel om aangepaste glasvezelkabels. En uiteraard een slimme sturing. Het kan niet de bedoeling zijn dat de operator dit volledig zelf moet bepalen.

Bevelsnijkop, wapen in concurrentie met plasmasnijden

Tweede nieuwigheid die geïntroduceerd werd her en der: het bevelsnijden. Dat sluit aan bij de trend om meer op één en dezelfde machine te kunnen doen. Ook lasersnijmachines moeten Zwitserse zakmessen worden, wat hun origine ook is. Met een bevelsnijkop kunnen ze werkstukken al de perfecte lasnaadvoorbereiding meegeven. Een niet te missen feature voor wie de concurrentie met een plasmasnijmachine wil aangaan in het segment dikke plaat. Daar is dat intussen al helemaal ingeburgerd. Maar de techniek bij een lasersnijmachine biedt dezelfde precisie van een rechte snede en kent minder warmtebeïnvloeding. Ze kan dus een hogere complexiteit van stukken aan.

Stabieler snijden voor autonome werking

Andere introducties hebben te maken met die twee algemene economische trends: automatisering en duurzaamheid. Wat automatisering betreft, is betrouwbaar snijden de sleutel. Wie een onbemande extra shift wil toevoegen aan zijn productieplanning ’s avonds of in het weekend, moet op zijn machines kunnen rekenen. Stukken die in het skelet blijven steken zijn dan ook uit den boze. Meer betrouwbaarheid creëren kan door te spelen met de nesting, met de breedte van de laserstraal of met micro-joints (of bij één fabrikant zelfs nanojoints). Daarnaast zal een automatische nozzlewisselaar met kwaliteitscontrole een interessante toevoeging zijn. Niet alleen maken die het mogelijk om ook nog verder te snijden door de versleten nozzle te vervangen. Het zal bovendien helpen om voor elke toepassing de juiste straal te kunnen creëren.

Duurzamer worden

Maar uiteraard blijft het zaak om elke centimeter plaat zo goed mogelijk te benutten voor wie zijn duurzaamheidsambities wil waarmaken. Daarbovenop worden nieuwigheden geïntroduceerd om het energieverbruik van fiberlasers (die overigens al de duurzamere keuze zijn ten opzichte van de CO2-laser, tot wel 60% energiezuiniger) en de koeling die vereist is naar beneden te brengen. Door systemen in stand-by te zetten, door cyclustijden korter te maken, door slimme ledverlichting… Een andere mogelijkheid is het compacter maken van de machines, zodat ze minder materiaal vergen. Sowieso hebben de meeste fabrikanten de roadmap ingezet om energieneutraal te worden.