Flexibele ponsmachine legt mee de basis voor revolutie in staalconstructies

Een laagdrempelig staalbouwsysteem voor woningen. Dat is wat Iwo Swenters voor ogen had bij de ontwikkeling van Skellet. Het gepatenteerde ontwerp zorgt voor dezelfde torsiestijfheid maar minder gewicht, wat de weg opent naar goedkoper en duurzamer bouwen. De productie zal daarbij stap voor stap in eigen handen genomen worden in de productiehal in Genk. De TruPunch 1000 van TRUMPF bleek alvast de eerste juiste stap in de goede richting.

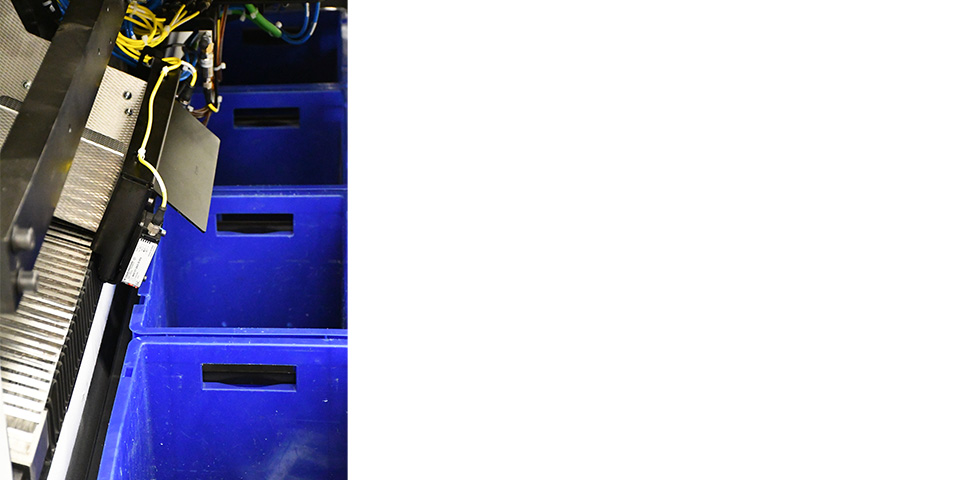

Het lineair magazijn volstaat ruimschoots voor Skellet. Er moet enkel een wissel gebeuren wanneer er platen met een andere dikte op de machine komen.

Skellet draait helemaal rond het gelijknamige product. Een uniek, gepatenteerd profiel voor staalbouw dat als een mecanosysteem de meest complexe constructies mogelijk maakt. Zaakvoerder Ivo Swenters: “De huidige stalen en aluminium profielen lenen zich uitstekend voor industriebouw, maar schieten tekort bij woningen. De verbindingsplaten zitten altijd in de weg. Daarom ontwikkelden wij een unieke vorm voor een gesloten kokerprofiel, waarbij de vier hoeken werden teruggelegd. Dankzij deze vorm, het feit dat er niet moet gelast worden en de flexibiliteit van het systeem dat toelaat om materiaal te stoppen waar nodig en weg te laten waar niet nodig, kunnen we ten opzichte van klassieke staalbouwconstructies een gewichtsbesparing van 50% realiseren. Een gigantische winst in kosten voor het bedrijf en voor het milieu. Bovendien zijn de profielen 100% herbruikbaar waardoor ze de weg openen naar circulair bouwen.” Ook voor ontwerpers en constructeurs liggen er voordelen. De maatvastheid van het systeem (op een matrix van 25 mm) dringt de foutenlast enorm terug, terwijl er slechts een beperkte investering nodig is (wat handgereedschap en een zaagmachine) om aan de slag te kunnen.

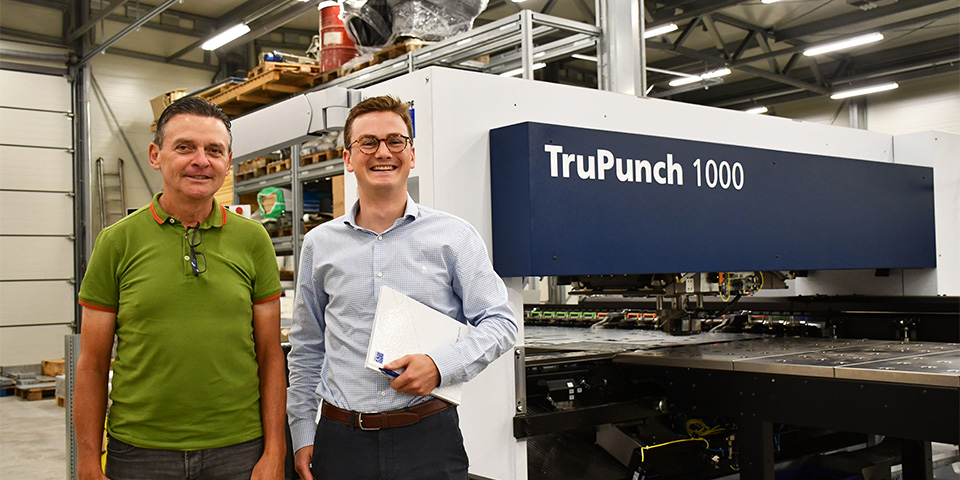

Ivo Swenters (Skellet) en Francis Sercu (V.A.C. MACHINES). “De TruPunch 1000 is een bijzonder flexibele machine waar we alles mee kunnen maken wat we nodig hebben.”

Eerste plaatbewerkingsmachine

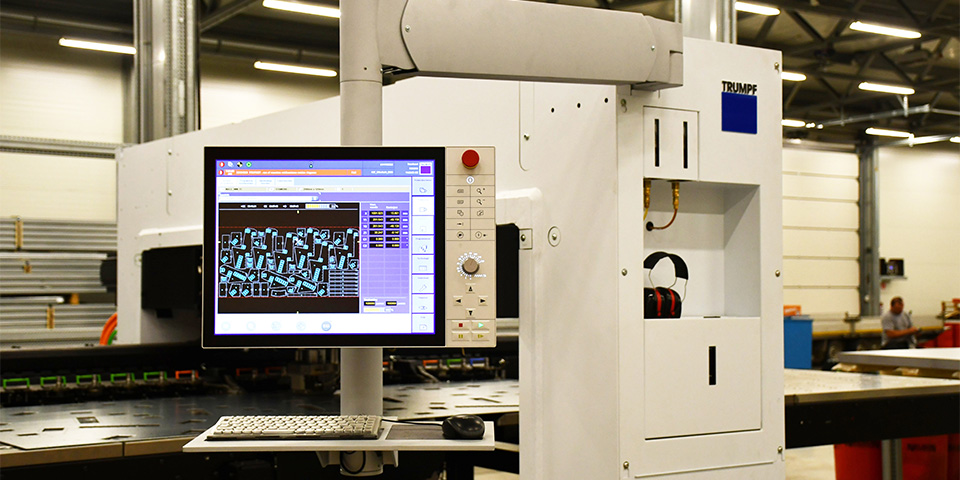

Swenters wil met Skellet voor een revolutie zorgen in de constructie-wereld. Dat zal gebeuren vanuit het hoofdkwartier in Genk waar binnenkort een investering van ongeveer 10 miljoen euro in productiecapaciteit zal volgen. “Voorlopig gebeurt de productie van de profielen nog door een toeleverancier in Spanje. Wat we wel al in eigen huis uitvoeren, dat is de productie van de standaard- en maatwerkverbindingsstukken. Werken met een toeleverancier gaf ons te weinig flexibiliteit om snel de juiste stukken te hebben. Van zodra er afgeweken wordt van het 25 mm-raster, bijvoorbeeld om onder een hoek te werken, zijn de verbindingsstukken immers altijd op maat. De rest kunnen we met een brede waaier aan standaardstukken oplossen.” Voor deze verbindingsstukken prijkt sinds april een gloednieuwe TruPunch 1000 in de productiehal. Voor Swenters kon de machine alleen maar van TRUMPF komen. “Ze zetten de standaard in plaatbewerking en hebben bovendien een uniek concept in het ponsen. Overal waar we in de buurt ons licht gingen opsteken, waren er TRUMPF machines aan het werk.”

Een van beide sorteersystemen op de TruPunch 1000.

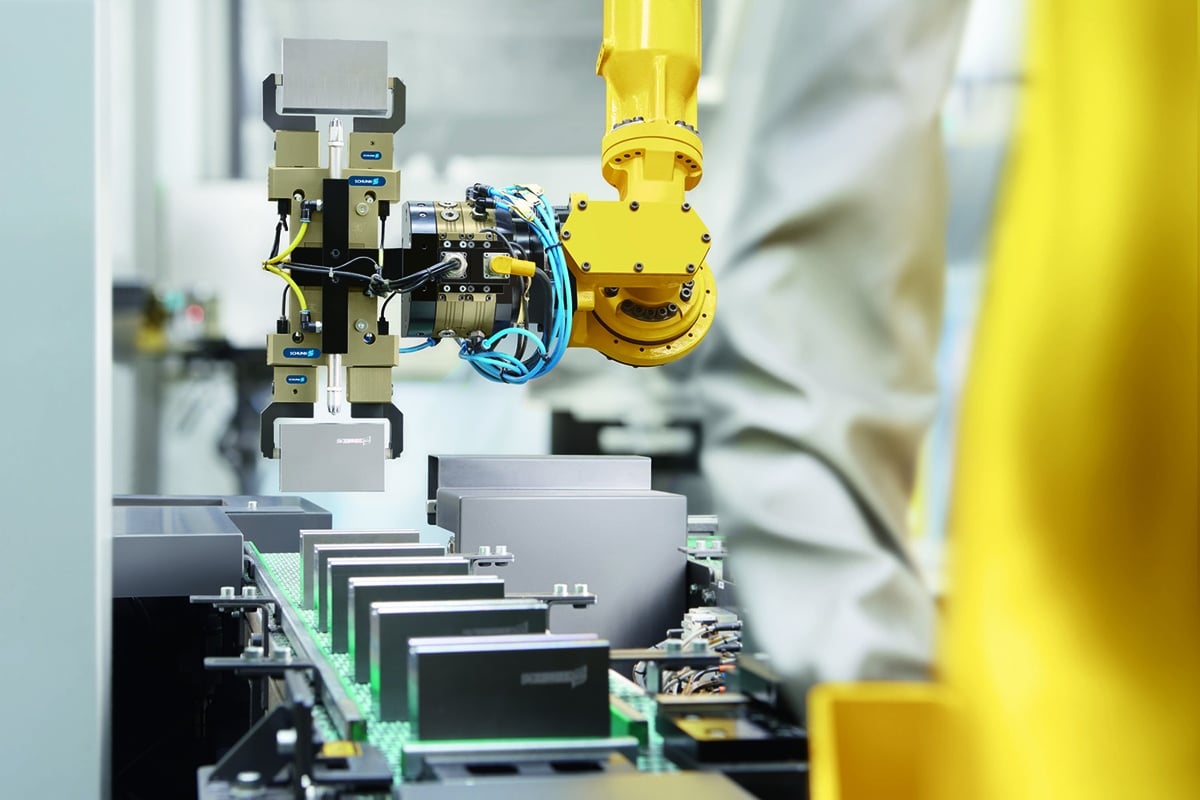

Ponsen: sneller, goedkoper en beter

Bij de toeleverancier werden deze stukken met de laser gesneden. Leverancier V.A.C. MACHINES uit Brugge toonde echter snel aan dat een ponsmachine in dit geval de betere investering zou zijn. Swenters: “Dat we met gegalvaniseerde materialen werken, maakt dat er met laser meer risico bestaat op roesten. Met de pons wordt dit sterk gereduceerd. Een ponsmachine met zijn extra gereedschappen geeft ons ook enorm veel mogelijkheden voor bijkomende bewerkingen zoals draadtappen, verstevigingsribben maken, omvormingen … waarmee we in de toekomst verder kunnen ontwikkelen en groeien.” Een uitgebreide studie (snelheid, productiviteit, automatiseringsmogelijkheden) van de verschillende modellen wees de vernieuwde TruPunch 1000 vervolgens als de ideale machine aan. “Vooral omdat ze een volledig automatisch afvoeren en uitsorteren van de stukken toelaat. Een enorme troef, aangezien wij onze nestings van de maatwerkstukken opvullen met de standaard-verbindingsstukken”, vult Swenters aan. De TruPunch 1000 beschikt over twee sorteermogelijkheden: een kleiner afvoersysteem (180 x 180 mm) voor het uitsorteren in vier bakjes en een grotere klep over de volledige breedte van de machine voor de grotere stukken.

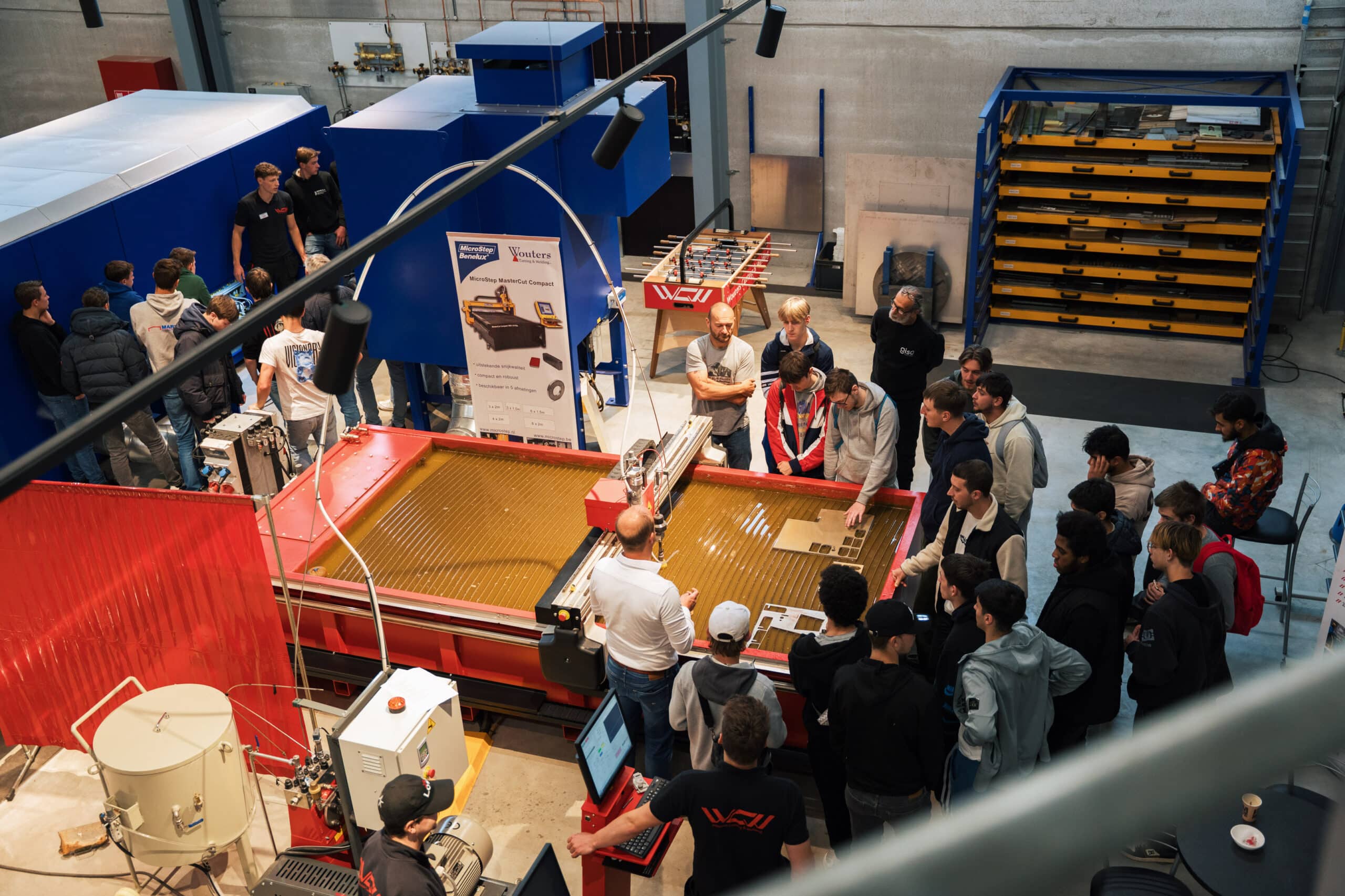

De operatoren waren bijzonder snel weg met de bediening van de machine.

Perfecte ondersteuning

Voor Skellet is het de eerste kennismaking met plaatbewerkingstechnologie. Het is dan ook een bepaald leertraject dat moet gevolgd worden om het ponsen volledig in de vingers te krijgen. Twee medewerkers staan in voor de programma’s, twee operatoren aan de machine maken er vervolgens een feilloos afgewerkt product van. Swenters: “V.A.C. MACHINES heeft ons daar ook perfect in ondersteund. Eerst met de opleiding in Brugge, maar later ook als de machine hier stond om alle parameters juist te stellen. Ondertussen loopt alles feilloos. Het resultaat voor ons is een bijzonder flexibele machine waar we alles mee kunnen maken wat we nodig hebben.”