Nieuwe controllers en diensten helpen stilstandtijden tot minimum beperken

In de Gentse haven zijn de hoogovens van ArcelorMittal al jaren een vertrouwd beeld. Maar wist u dat men er ook lasergelaste vormstukken produceert die kant-en-klaar door autoconstructeurs tot koetswerkonderdelen worden geperst? Om de kwaliteit ten top te drijven is de productie van Tailored Blanks verregaand geautomatiseerd. De robots van ABB zijn er dan ook al jaren graag geziene medewerkers. Nieuwe IRC5 controllers zullen de productielijn nu weer helemaal future proof maken. Bovendien maken ze de sprong mogelijk naar de Connected Services van ABB, zodat stilstand vermeden kan worden of sneller verholpen.

De afdeling Tailored Blanks staat binnen ArcelorMittal Gent sinds 2000 in voor de productie van lasergelaste vormstukken. De gebruikte staalsoorten en de vorm kunnen zodanig op maat van de klant geproduceerd worden dat het koetswerk van de wagen lichter en toch veiliger wordt. Manager Automation manager Cedric Colas: “We kunnen hier werken vanuit de best mogelijke bron: het vlakke staal dat uit de hoogovens rolt. We gaan dat in feite in stukken gaan knippen en volgens de wens van de klant weer aan elkaar lassen. De constructeur hoeft er dan enkel nog een dieptrekproces op toe te passen om zijn koetswerk klaar te hebben.” Deels door de kwaliteit van het staal, deels door het productieproces binnen ArcelorMittal Tailored Blanks Gent kan elke uitdaging aangegaan worden. “R&D is cruciaal om tot de juiste combinatie van staalsoorten te komen om het koetswerk steeds lichter en veiliger te maken. Wat dat betreft, mogen we ons pioniers noemen.”

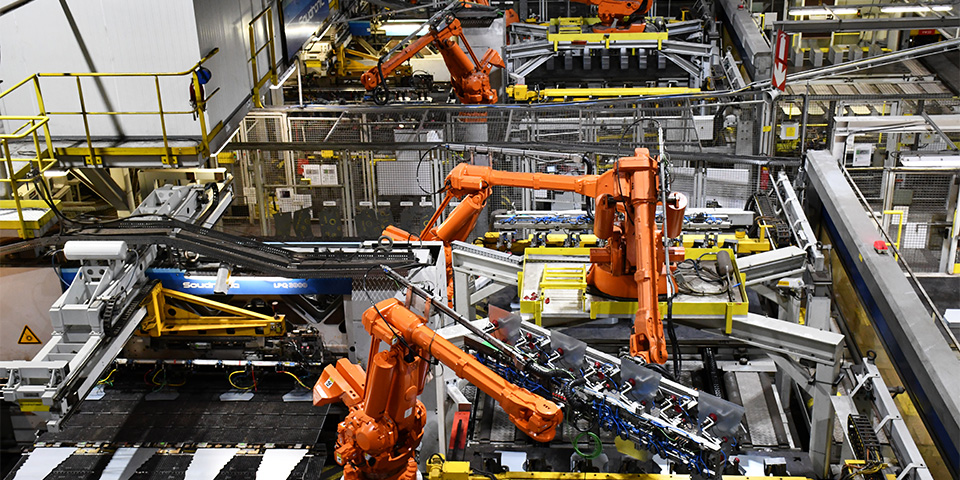

In het hart van elke cel binnen de productielijn spelen de robots van ABB een hoofdrol.

Robots refurbishen, controllers vernieuwen

R&D is maar één kant van het verhaal. Een performant productieapparaat kan evenmin ontbreken. De productie is dan ook verregaand geautomatiseerd. In het hart van elke cel binnen de productielijn spelen de robots van ABB een hoofdrol. Colas: “We zijn gestandaardiseerd op ABB. De robots bewijzen zich al jaren als robuuste, betrouwbare werkkrachten en onze programmeurs en operatoren gaan er graag mee aan de slag.” Alle robots binnen Tailored Blanks beschikken over dezelfde arm voor een eenvoudige uitwisselbaarheid en onderhoudsgemak. Ze zijn verantwoordelijk voor het opnemen en afleggen van de platen binnen het proces. De robots gaan al van sinds de opstart van de productie mee. “Nog steeds tot grote tevredenheid, maar de controllers op de oudste lijnen raakten stilaan obsolete.

We wilden graag de robots zelf behouden wegens hun zeer compacte opbouw. Een vervanging van de controller naar IRC5 en een mechanische refurbishment volstaan eigenlijk om onze productielijn weer future proof te maken”, vat Colas samen.

Matthias Luxem (ABB) en Cedric Colas (ArcelorMittal): “ABB is al jaren een echte partner van ons, met goede mensen en een goede service”

Volledig onderhoudsvrij

Sinds 2018 is er elk kwartaal een robot aan de beurt en worden ook de kasten aangepakt. Zo wil ArcelorMittal Tailored Blanks Gent tegen 2025 zijn negen lijnen getransformeerd hebben. “ABB is al jaren een echte partner van ons, met goede mensen en een goede service”, weet Colas. “Door deze samenwerking verder te zetten kunnen we 99% van onze robotprogramma’s recupereren. We merken ook dat de nieuwe sturing maakt dat we meer mogelijkheden hebben en de robot nog vloeiender beweegt. Er zijn verder geen filters en batterijen meer aanwezig, waardoor de controllers onderhoudsvrij zijn. Bovendien zetten we een flinke stap om ongeplande stops tot een stilstand te beperken door weer over de modernste technologie te beschikken.” Dat wordt nog verder in de hand gewerkt door een optie die ABB aanbeval: Connected Services.

Links een oude controller, rechts de nieuwe. Daar zijn geen filters en batterijen meer in aanwezig, waardoor de controllers onderhoudsvrij zijn

Snel en efficiënt oplossen stilstanden

Voor Colas zijn ABB’s Connected Services al een enorme hulp gebleken in het snel en efficiënt oplossen van stilstanden. “Wanneer de problemen verder reiken dan de kennis van de operator, ben ik het eerste aanspreekpunt. Dankzij Connected Services kan ik overal ter wereld op mijn laptop de foutmeldingen uitlezen en gepast reageren. Sneller en efficiënter. In de buurt van de controller bevindt zich een antenne die de data in de buurt verzamelt en verstuurt, los van het bedrijfsnetwerk. Een belangrijke voorwaarde voor ArcelorMittal.” Niet alleen ArcelorMittal Tailored Blanks Gent kan zo de robotgegevens opvolgen en aanpassen. De data gaat eveneens naar de onderhoudsploeg. Op basis van trendings kunnen zij op die manier storingen gaan voorspellen en ingrijpen vooraleer de lijn stilstaat. Maar ook de specialisten van ABB houden de data nauwgezet in de gaten en grijpen in wanneer nodig. Colas: “Zo hebben ze gesignaleerd dat de temperatuur in de besturingskast aan het stijgen was. Onze uptime zal de komende jaren dus zeker nog verder verbeteren dankzij de nieuwe controllers en dankzij Connected Services.”