Operatoren ondersteunen met AI bij gereedschapsslijtage

In een recent afgelopen project onderzocht Sirris hoe het door sensoren en camera’s gezamenlijk in te zetten de geschikte wisselmomenten van freesgereedschappen kan bepalen. Op basis van zowel sensordata als hoogkwalitatieve foto’s van de snijkanten werden AI-algoritmes ontwikkeld met een zeer hoge nauwkeurigheid. Volgende stap was een testopstelling om inspecties in een labo-omgeving uit te voeren.

In 2021 ging het ICON-AI-project ATWI (gezamenlijk onderzoek tussen industrie en onderzoekspartners) van start, met de steun van VLAIO. De onderzoekspartners in dit project waren Sirris en EAVISE (KU Leuven). Ondertussen zijn in het onderzoek naar het voorspellen en automatisch bepalen van de slijtage van freesgereedschappen belangrijke stappen gezet. Met behulp van een industriële camera en beeldverwerkingsalgoritmes op basis van de genomen foto’s van de snijkanten werd een algoritme ontwikkeld om de hoeveelheid slijtage te bepalen. Zowel de toepassing van regressie (het bepalen van de hoeveelheid slijtage) als classificatie (het bepalen wanneer de hoeveelheid boven een bepaalde grenswaarde ligt) werden onderzocht. De grenswaarde werd vastgelegd als het kantelpunt dat tijdens het typische slijtageverloop optreedt: hierna stijgt de slijtage snel tot een onaanvaardbare en kritieke hoeveelheid. Op dat moment dient er gewisseld te worden om bijvoorbeeld breuk en machinestilstand te vermijden.

Hybride aanpak

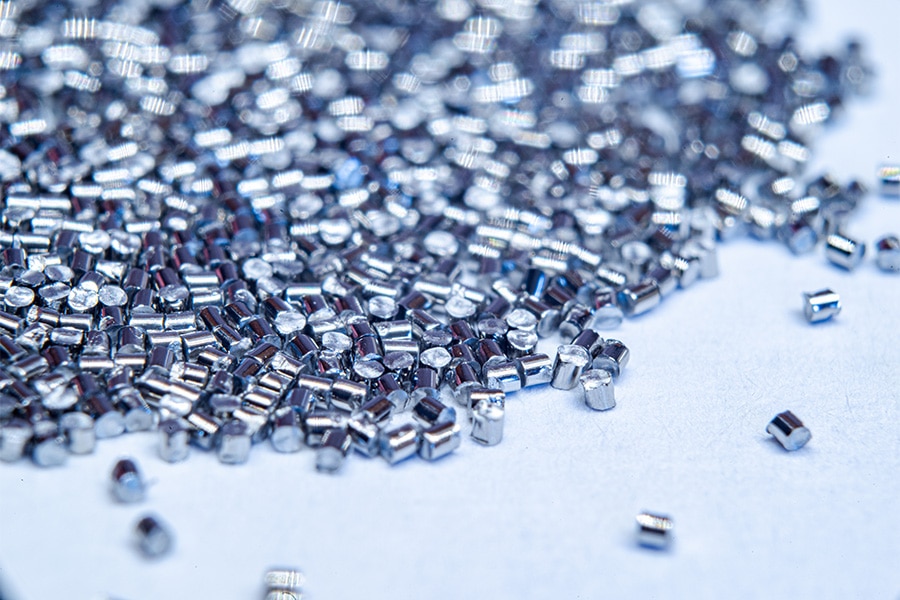

De industriële camera werd tijdens het onderzoeksproject ingebouwd in een eenvoudige Haas freesmachine bij Sirris. Aan de hand van positiebepaling van de freesspindel (via MQTT-communicatie) kon de meetapparatuur automatisch detecteren op welk moment data moesten worden verzameld en een foto moest worden genomen. Dit vereenvoudigde en automatiseerde aanzienlijk de datacaptatie, waardoor het mogelijk werd om grote hoeveelheden meetpunten te genereren, wat toeliet om nauwkeurigere AI-algoritmes te ontwikkelen. Er werden data verzameld over verschillende snijplaatjes met verschillende condities en in twee verschillende materialen (zowel in standaard staal als in rvs). Deze data werden samengevoegd om een zo generiek mogelijk algoritme op te stellen. De foto’s werden nadien beoordeeld door domeinexperts: zij konden op basis van hun verspaningskennis juist bepalen in welke mate de foto’s op elk moment slijtage vertoonden. Deze input werd gebruikt om via beeldverwerkingsalgoritmes een apart AI-algoritme op te zetten.

Directe versus indirecte methode

Het voordeel van de directe methode (foto-gebaseerd) is een zeer nauwkeurig resultaat. De enige waarheid ligt in wat er op dat moment zichtbaar is, en dit is ook de manier die vandaag (vaak) door de operator toegepast wordt: een persoon kijkt met het blote oog of via een loep of microscoop naar de snijkant en beoordeelt. Het nadeel om via foto’s een analyse uit te voeren is dat men dit niet tijdens het freesproces kan doen, en dat hiervoor de spindel minstens enkele seconden moet stilgelegd worden. De indirecte methode, het zoeken naar verbanden tussen sensorwaarden en slijtage, is dan weer live mogelijk tijdens het frezen. Als men dit verband nauwkeurig genoeg kent, kan men op elk moment een indicatie van de slijtage hebben. Maar deze methode is veel minder nauwkeurig, omdat een freesproces nu eenmaal zeer complex is en een samenspel is van heel wat fenomenen en invloeden, waardoor er niet altijd een eenduidig verband bestaat.

Best of both

In dit project werd daarom onderzocht hoe dit kon gecombineerd worden. De sensormethode leidde tot een classificatie: boven of beneden de grenswaarde. Dit leidde tot een inschatting die in vijftig procent van de gevallen valse positieven gaf: er werd (bijna) nooit een te hoge slijtage gemist, maar als het algoritme aangaf dat de slijtage boven de grenswaarde was, was dit in de helft van de keren vals alarm. Door enkel op de momenten dat de sensormethode inschatte dat de slijtage boven de grenswaarde lag een foto te nemen als ultieme beoordeling, kon de nauwkeurigheid van dit cascademodel verhoogd worden. De enkele meetpunten die nog een verkeerd label kregen, lagen rond de grenswaarden. Nauwkeurigheden boven 95% werden hiermee bereikt.

Offline inspectietoestel

Aangezien het inbouwen van zo’n apparatuur in een industriële context niet altijd een evidente zaak is en nog een ontwikkelingsstap nodig heeft, werd door de projectpartners, met voornamelijk Tisea als drijvende kracht, een offline inspectietoestel ontwikkeld. Dit toestel is vergelijkbaar met bijvoorbeeld een voorinstelapparaat en kan in een productieomgeving geplaatst worden, naast een of meerdere machines. De operator kan het gereedschap in de houder direct in het apparaat plaatsen en enkele instellingen softwarematig aanpassen (lengte, diameter, aantal snijtanden).

Vervolgens kan men via een eenvoudige beweging een inspectie uitvoeren. Dit hele proces duurt slechts enkele seconden. Een gereedschap moet eenmalig geconfigureerd worden, zodat oriëntatie en positie juist staan. Elke snijtand wordt vervolgens gefotografeerd en de slijtage ervan wordt op individuele basis door het mee geïnstalleerde AI-algoritme ingeschat. Dit blijft uiteraard een indicatie, waarbij het model verder getraind zou moeten worden om een breder scala aan gereedschappen te kunnen beoordelen.

Van labo naar praktijk

Op die manier kan de operator aan de hand van de foto’s en de inschatting een duidelijkere beoordeling maken of het gereedschap nog verder gebruikt kan worden, of vervangen moet worden. Dit apparaat werd als proof-of-concept ontwikkeld in het project en uitvoerig getest bij verschillende industriële bedrijven. Het is de bedoeling dat dit verder geoptimaliseerd en verbeterd kan worden. Ook de uitbreiding van de algoritmes naar andere vormen en gereedschappen zal verder bekeken worden.