Fabricage-efficiëntie betekent leveringen op tijd en tevreden klanten

Een werkplaats voor machinale bewerking streeft ernaar op de meest efficiënte wijze met het vereiste kwaliteitsniveau een bepaald aantal onderdelen te produceren die op tijd worden geleverd. Traditiegetrouw definieerden fabricagebedrijven efficiëntie op basis van rendement op investering. Succes werd afgemeten aan een constante productie van duizenden of honderdduizenden stuks. En continuering van een gestadige output met één of vele machines was het doel. Vanuit dat gezichtspunt werd een machine als efficiënt beschouwd als deze goed functioneerde en onderdelen maakte.

Vandaag de dag richten fabrikanten zich vaker op productiescenario’s die zijn gebaseerd op een laag volume/hoge mix en die zijn afgestemd op de wisselende behoeften van klanten. Partijgroottes kunnen variëren van honderden tot niet meer dan 10 stuks. Zelfs wanneer alle machines in een werkplaats continu aan het werk zijn, kan het echter toch nog voorkomen dat klanten moeten wachten op onderdelen die zij besteld hadden. Strategieën die zijn gebaseerd op een productie met hoge volumes, zijn in strijd met de flexibiliteit en complexe planningsvereisten van productiescenario’s die zijn gebaseerd op lage volumes.

In de huidige productieomgeving is fabricage pas echt efficiënt als er een flexibele balans is tussen maximale productie en tijdige uitvoering van een breed scala aan individuele klantorders. De focus ligt op het eindresultaat: tijdige levering van producten en tevreden klanten.

Kwaliteitscontrole

Terwijl productie en vraag in balans worden gehouden, moeten fabrikanten erop letten dat de productkwaliteit blijft behouden. Als wordt gewerkt met onderdelen van onaanvaardbare kwaliteit, leidt dat tot gedwongen veranderingen in productieschema’s, verspilling van tijd en geld en vertraging in leveringen. Lukrake planning leidt tot productiestilstand en legt machines stil terwijl de arbeidskosten van de werkvloer zich vermenigvuldigen om de onvoorziene problemen te verhelpen die worden veroorzaakt door de onderbrekingen.

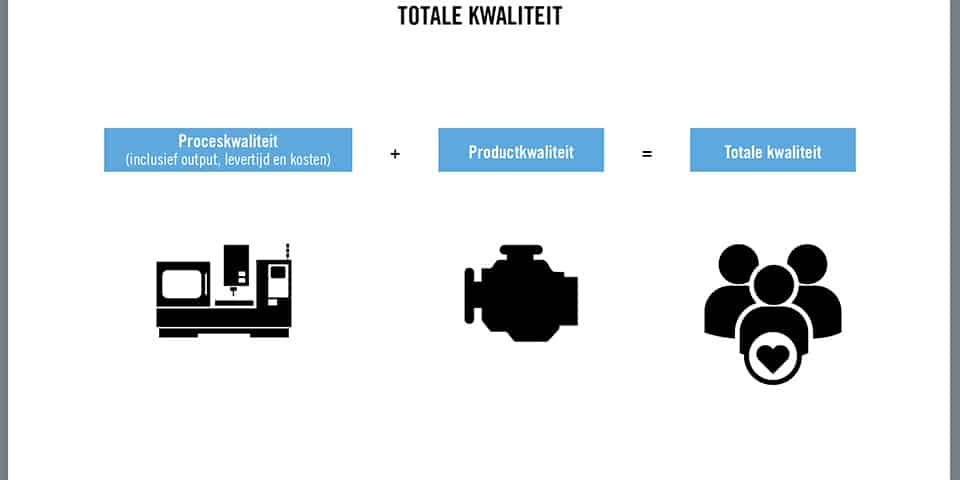

De kwaliteit van werkstukken in de fabricage wordt over het algemeen afgemeten aan het feit of is voldaan aan de vereisten voor onderdelenafmetingen en oppervlakteafwerking. Een extra kwaliteitscriterium, namelijk tijdige levering, kan proceskwaliteit worden genoemd. De fabrikant moet dusdanige controle over processen uitoefenen dat de geplande productietijd voldoende is om het werk te voltooien en dat de producten op het beloofde tijdstip worden afgeleverd.

Klanten tevreden houden versus winst maken

Machines in een werkplaats kunnen 100 procent van de tijd in bedrijf zijn. Maar de werkplaats heeft gefaald als niet op tijd wordt geleverd en klanten hierdoor teleurgesteld raken en stoppen met de aanschaf van producten uit de werkplaats. Klanten tevreden houden is een primair doel, maar zich alleen concentreren op klanttevredenheid kan een bedreiging vormen voor de winstgevendheid. Focus op de klant is essentieel, maar een fabrikant moet zijn apparatuur maximaal benutten terwijl ook wordt voldaan aan de eisen die de klant stelt aan onderdelenvolumes, kwaliteitseisen en leveringstijd.

Beloften en planning

Succesvolle fabricage omvat gecoördineerde interactie van meerdere groepen binnen de fabricageorganisatie. De ene groep belooft klanten bepaalde resultaten ten aanzien van de kosten, kwaliteit en leveringstijd voor de onderdelen die zij bestellen. De andere groepen in de organisatie – met inbegrip van engineering, inkoop, werkplaatspersoneel en beheerders – zorgen ervoor dat deze beloften worden nagekomen.

De verschillende groepen definiëren efficiëntie anders. Bewerkingspersoneel wil individuele bewerkingsprocessen optimaliseren om een maximale output mogelijk te maken. Groepen buiten het technische bewerkingsproces concentreren zich op de verbetering van de systeemprestatie als geheel. Hun analyse behandelt onderwerpen zoals algemene effectiviteit van apparatuur (OEE) en arbeidsproductiviteit.

Het hart van efficiëntie

Fabricage-efficiëntie kan worden beschreven in fundamentele biologische termen: het hart van elke productieactiviteit is het bewerkingsproces. Hoewel het hart van het lichaam onmisbaar is, werkt het niet uit zichzelf. Het is een onderdeel van een systeem dat werkt met de rest van het lichaam en de hersenen.

Als bij fabricage het hart bewerkingstechnologie is, dan is het lichaam de algehele fabricageorganisatie – inclusief engineering, bedrijfsplanning en beheer. Het brein van de organisatie is de groep personeel die alle elementen van het systeem coördineert. De hersenen kunnen echter niet simpelweg besluiten dat het hart sneller moet pompen, net zoals een persoon geen controle heeft over zijn of haar hartslag door gewoon te denken dat het moet gebeuren. Op dezelfde manier kan een bewerkingsproces niet altijd worden gestuurd vanuit een rationeel perspectief.

In de hedendaagse wereld van digitale technologie en het Industrial Internet of Things (IIoT) willen mensen, vooral jongeren, antwoorden en duidelijke regels voor besturing van het bewerkingsproces. Helaas zijn er in veel gevallen geen rationele regels, en is het noodzakelijk de onverwachte bewerkingsproblemen te accepteren, hierop te reageren en deze op te lossen.

Onverwachte problemen en ongeschoolde arbeiders

In een perfecte wereld beschikt werkplaatspersoneel over de kennis, vaardigheden en ervaring die nodig zijn om onverwachte problemen in het bewerkingsproces op te lossen. Veel werkplaatseigenaars klagen echter dat het moeilijk is over personeel te beschikken dat voldoende geschoold is. Training lijkt een oplossing voor het tekort aan geschoolde arbeiders, maar verrassend genoeg zeggen sommige werkplaatseigenaren dat hun trainingsinspanningen vaak verspilde moeite zijn, omdat werknemers geen positieve instelling tentoonspreiden als het gaat om het leren van nieuwe vaardigheden. Eigenaars rapporteren dat in veel gevallen waarbij zij technische training aanbieden, werknemers van mening zijn dat zij al genoeg weten om de aan hen toegewezen werkzaamheden uit te voeren en geen extra training nodig hebben. (zie kolom aan de zijkant)

Totale fabricagetijd

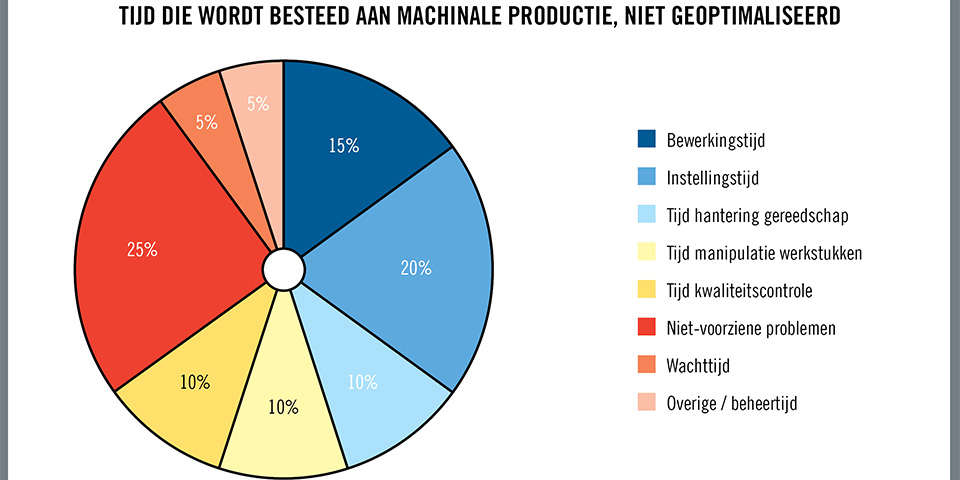

Analyseren van de efficiëntie van een werkplaats en elimineren van verspilling kunnen extra tijd vrijmaken voor bewerking en daardoor een grotere flexibiliteit en reactiesnelheid in relatie tot de behoeften van de klant. De totale tijd die nodig is voor het vervaardigen van een onderdeel is de som van vele afzonderlijke activiteiten. Het gaat hierbij om werkelijke bewerkingstijd, hanteren van gereedschap, werkstukmanipulatie, kwaliteitscontrole, onvoorziene problemen, wachten, beheertaken en andere.

Sommige van de activiteiten zijn belangrijk en kunnen niet worden geëlimineerd, zoals gereedschapswissel en werkstukmanipulatie. Werkplaatsen moeten, verder dan aan de vereiste activiteiten, ook tijd besteden aan onvoorziene omstandigheden zoals wijzigingen in de planning, kwaliteitsproblemen en wachten op ontbrekend gereedschap of werkstukmaterialen.

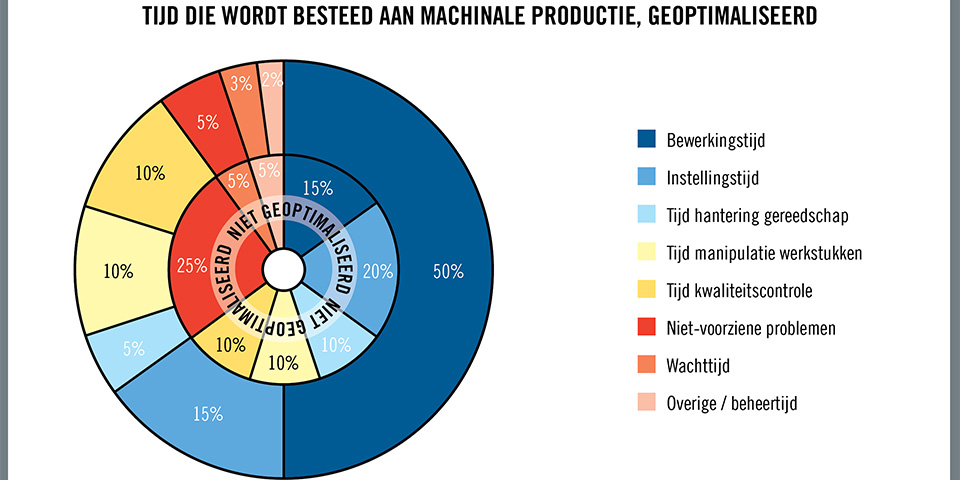

In een specifiek geval werd door een werkplaats een aantal verschillende activiteiten met betrekking tot bewerking van een onderdeel geëvalueerd om voor elke activiteit de hoeveelheid verbruikte tijd te bepalen (Afbeelding 3). De werkelijke bewerkingstijd was 15 procent van de totale fabricage, terwijl instellen en wachten een kwart van de tijd kostten, en onvoorziene problemen, zoals ontbrekende of vertraagde gereedschappen of stilleggingen om excessief lange spanen te verwijderen, goed waren voor nog eens 25 procent. Door de tijd te verkorten die werd genomen voor onvoorziene problemen, insteltijd, hanteren van gereedschap, wachten en beheer, nam de werkelijke bewerkingstijd toe tot 50 procent van het totaal (Afbeelding 4). Dat er meer tijd beschikbaar kwam, gaf de werkplaats meer flexibiliteit om de bewerkingen af te stemmen op specifieke taakvereisten van de klant.

Onvoorziene gevolgen van tijdbesparende inspanningen

Als gevolg van een tijdbesparend onderzoek zoals hierboven is beschreven, kon een andere werkplaats de uren verdrievoudigen die spindels besteedden aan het actief snijden van onderdelen. De werkplaats merkte echter dat de onderdelenproductie op zijn beurt niet verdrievoudigde.

Nader onderzoek bracht een aantal zaken aan het licht die bijdroegen aan dit fenomeen. Een belangrijk probleem was dat in de oorspronkelijke procestijd ook het afbramen buiten de machinetijd werd meegerekend. De tijdbesparingsinitiatieven gingen ervan uit dat het afbramen efficiënter zou kunnen worden uitgevoerd op de machine zelf. Echter wanneer het ontbramen buiten de machine om werd verplaatst naar het machinegereedschap, nam de algehele spindeltijd toe vanwege de ontbraamactiviteit. De situatie laat zien dat tijdbesparingen in één gebied kunnen leiden tot een groter verbruik van tijd, of een duidelijke afname in efficiëntie, in een ander gebied. De les is dat operationele wijzigingen moeten worden beschouwd in relatie tot het fabricageproces in zijn geheel. Het is een moeilijk evenwicht, en er zijn geen andere algemene regels dan naar mogelijkheden te zoeken om de beschikbare tijd zo effectief mogelijk te benutten.

Veranderende plannen

Het bereiken van efficiëntie en flexibiliteit vereist voortdurende aanpassing aan veranderende productieeisen. Veranderingen ontstaan vaak extern wanneer een klant een productontwerp wijzigt of het aantal benodigde onderdelen verandert. De fabricagewerkplaats moet in antwoord hierop zijn plannen wijzigen, maar dat mag geen algehele verstoring in de werkplaats tot gevolg hebben en niet leiden tot een wanordelijke reactie die verdere ontwrichting veroorzaakt.

Als de planning ongeorganiseerd is, worden door sommige werkplaatsen de werkstukken op willekeurige wijze door de werkplaats gestuurd en wordt het werk uitgevoerd op iedere machine die beschikbaar is, waardoor meer problemen ontstaan. Als er planningsproblemen optreden kunnen deze uitgroeien tot een virus. Een kleine verstoring kan snel groot worden. En net zoals bij een menselijk virus kan de verstoring moeilijk te overwinnen zijn.

De optie reservecapaciteit

Extra bewerkingscapaciteit toevoegen is een manier waarmee de efficiëntie en flexibiliteit in de werkplaats kan worden vergroot. Het concept ‘reservecapaciteit’ is de meeste werkplaatsen vreemd, en de financiële afdeling van een werkplaats kan ondersteuning geven voor investering in nieuwe bewerkingscapaciteit maar eisen dat de nieuwe apparatuur niet onbenut blijft. Zij beschouwen een machine als een investering van één of twee miljoen euro en kunnen niet begrijpen dat wanneer de machine wordt aangeschaft als reservecapaciteit, deze ongebruikt blijft staan en regelmatig niets doet. Maar in werkelijkheid doet hij iets belangrijks: hij zorgt voor tevreden klanten. Deze machine is een nuttige backup die flexibiliteit biedt en onvoorziene problemen verhelpt.

In sommige situaties zal een werkplaats, in plaats van een backupmachine aan te schaffen, werken met zijn eigen apparatuur totdat overbelasting optreedt en vervolgens de hulp inroepen van een onderaannemer. Maar als die onderaannemer met dezelfde problemen van te veel werk en onvoldoende personeel te kampen heeft, wordt de verantwoordelijkheid gewoon doorgeschoven naar een andere partij. Het is uitermate moeilijk om werkplaatsen te overtuigen om reservecapaciteit te bouwen met de mogelijkheid dat deze op zijn best zelden zal worden gebruikt.

Lange levertijden versus levering op tijd

De druk om op tijd te leveren kan de werkelijke fabricagetijd verlengen. Als fabricage van een taak onder normale omstandigheden een week duurt, maar de klant een absolute garantie wil dat de levering op tijd is, kan een werkplaats een levertijd van twee weken opgeven om een buffer te creëren. In een ander geval zou, wanneer een klant op een bepaalde datum een voltooid werkstuk nodig heeft, een werkplaats kunnen beginnen met twee werkstukken om tijdens het proces te kunnen beschikken over een backup voor het geval er met het eerste onderdeel iets onvoorziens gebeurt. Deze geïmproviseerde werkwijzen leiden onnodig tot veel fabricagetijd en hoge fabricagekosten en maken de levertijd feitelijk langer dan wat deze normaal zou zijn.

Multitasking-keuzes

Een andere, hoewel dure, manier om de efficiëntie en flexibiliteit in een werkplaats te vergroten is door gebruik te maken van automatisering in de vorm van een multitasking-machine en een palletpool. Een werkplaats kan een geautomatiseerde cel snel van de ene taak naar de andere omschakelen en de pallets gebruiken voor het bouwen en opslaan van toekomstige setups. Een dergelijk systeem kan worden gebouwd rond een multitasking-machine die is omgeven door werkstukpallets en wordt vergezeld door een gereedschapsmagazijn met meerdere gereedschappen, allemaal bediend door een robot. In deze opstelling kan het personeel van de dagdienst de machine en pallets zo instellen dat een verscheidenheid aan onderdelen kan worden verwerkt en de nachtdienst de onderdelen kan produceren. Deze oplossing is echter relatief duur en is niet van een investeringsniveau dat elk bedrijf zich kan veroorloven.

Belemmeringen voor multitasking

Een organisatorische belemmering voor de multitasking-aanpak is dat machines in fabrieken gewoonlijk op basis van functie worden ingedeeld, zoals bijvoorbeeld gebruik van een afzonderlijke freesafdeling, draaiafdeling, etc. In veel gevallen is het beter om machines te ordenen op basis van cellen, waarbij elke machinegroep over bepaalde procesmogelijkheden beschikt die geschikt zijn voor specifieke werkstukgroepen/families. Door machines eenvoudigweg per functie te groeperen, wordt werkplaatspersoneel ook aangemoedigd om zichzelf op een beperkte wijze te beschrijven, zoals draaibankoperator of freesmachine-operator. Door operators te trainen multifunctioneel te zijn en te laten werken met verschillende machinetypes, krijgt een werkplaats de flexibiliteit om zijn eigen interne capaciteitskwesties in balans te brengen.

Conclusie

Als het gaat om efficiëntie bij de fabricage van vandaag de dag, dan bestaat er een sterke nadruk op klanttevredenheid naast het zoeken naar de beste methoden om onderdelen te bewerken. Fabrikanten moeten hun inspanningen om constant tijdig te kunnen leveren in balans brengen met de noodzaak om winstgevend te zijn. Naast optimalisatie van bewerkingsactiviteiten kan de tijd die beschikbaar is voor bewerking van onderdelen in hoge mate worden vergroot en kan deze resulteren in meer flexibiliteit en efficiëntie wanneer zorgvuldig aandacht wordt besteed aan kwesties zoals kwaliteit van onderdelen en processen, een planning die is georganiseerd vanuit het perspectief van de fabricageorganisatie als geheel en een constante analyse van het verbruik van de elementen van bewerkingstijd.

Ondersteuning van een manier van denken die is gericht op een efficiënte fabricage

Evolutie van fabricagestrategieën biedt bedieners een reeks nieuwe uitdagingen. Uiterst geautomatiseerde machinegereedschappen, intuïtieve software en geavanceerde snijgereedschappen hebben het aantal handmatige taken van de bediener verminderd. Helaas is een neveneffect van deze geavanceerde fabricagetechnologie de neiging van sommig fabricageperspersoneel om ten aanzien van hun vaardigheden al snel uit te gaan van ‘goed genoeg’.

Veel werkplaatseigenaren hebben geconstateerd dat wanneer sommige werknemers training wordt aangeboden, zij niet enthousiast zijn en vinden dat zij al beschikken over voldoende vaardigheden om te doen wat zij moeten doen. Deze medewerkers hebben niet de manier van denken die nodig is om te groeien en zich te ontwikkelen in de nieuwe productieomgeving.

In Vlaanderen wordt deze manier van denken beschreven met het gezegde ‘Wat baten kaars en bril als de uil niet zien en lezen wil’. De vergelijkbare Noord-Amerikaanse zin luidt ‘You can lead a horse to water, but you can’t make him drink’. Kortom: je kunt aan mensen overal ter wereld de middelen geven die zij nodig hebben om een doel te bereiken, maar als zij niet willen meedoen, is de inspanning tevergeefs.

In de meeste werkplaatsen van vandaag de dag zijn krachtige hardware, gereedschappen en bewerkingsprogramma’s al aanwezig. Het zijn de mensen die het cruciale element van fabricage-efficiëntie zijn geworden. Samen met een vooruitstrevende manier van denken is de mogelijkheid om het bewerkingsproces te lezen de speciale vaardigheid die vandaag de dag is vereist – niet door te werken met een computer maar door bij de machine te staan, te luisteren en het proces te observeren.

Over het algemeen geeft het proces zijn eigen status aan, op dezelfde wijze als iemand naar zijn of haar eigen hart kan luisteren en voelen of het al dan niet goed gaat. Dat bewustzijn wordt niet berekend met behulp van een formule. Het is essentieel om te weten wat u wilt zien en wat de gunstige factoren zijn in de procesomgeving. Seco biedt vele vormen van technische training, kennis en ondersteuning op het gebied van machinale bewerking. Wanneer werknemers in de werkplaats over de juiste manier van denken beschikken, is Seco er voor hen om hen te helpen leren en toepassen wat zij nodig hebben om succesvol te zijn.