Stabiele, flexibele machines maken enkelstuksproductie mogelijk

Maar niet zomaar de eerste de beste. Met een sterke focus op nauwkeurigheid kiest Rowil resoluut voor prototyping en kleine series waarin het zijn vakmanschap maximaal kan uitspelen. Een divers machinepark, verspaning, lassen en plaatwerk incluis, stelt ze in staat om alles in eigen beheer aan te pakken om kort op de bal te spelen. De keuze voor Mazak garandeert kwaliteit en stabiliteit.

Rowil, u kan er nog de naam van Roger Willems in horen, die het bedrijf in ‘78 uit de grond stampte. Hij legde zich oorspronkelijk toe op verwarming en elektriciteit. Maar de technische bagage die hij bij zijn vorige werkgever had opgedaan in de onderhoudsploeg, bleek uiteindelijk het pad naar de activiteiten vandaag. “Kleine revisies en herstellingen die hij ertussen nam, brachten de bal aan het rollen. Geleidelijk aan evolueerden we weg van installatietechnieken en meer naar metaalbewerking pur sang”, herinnert Chris Willems zich. Hij kwam er al in ’85 bij, als eerste medewerker en maakte als jonge snaak de evolutie van dichtbij mee. “In ’90 beschikten we al over een compleet metaalbewerkingsatelier voor conventioneel verspanen. De jaren erna zijn we beginnen bouwen aan onze CNC-capaciteit.” Vandaag levert Rowil aan machinebouwers, de algemene, voedings- en farmaceutische industrie, interieur- en projectbouwers …

Laser brengt extra flexibiliteit

Maar het bleef niet bij verspaning alleen. Om niet af te hangen van toeleveranciers en flexibel op vragen van klanten te kunnen ingaan, koos Rowil in ’98 ervoor om zelf in plaatbewerking te investeren met een eigen lasersnijmachine en plooibank. Het was de eerste kennismaking met Mazak. Een samenwerking die naar meer smaakte. “We willen ons als toeleverancier onderscheiden door in te zetten op enkelstuks en prototypes. Een niche, waarin je je nog het verschil kan maken met vakmanschap en meedenken met de klant over hoe zijn stukken het beste gemaakt kunnen worden. Door verspaning en lassen te combineren met plaatwerk houden we alle teugels stevig in handen om snel te kunnen reageren. Maar om kleine series rendabel te kunnen produceren, heb je wel stabiele, betrouwbare machines nodig die de kwaliteit kunnen leveren waar klanten om vragen. Dat is waar Mazak voor staat. Met de nabijheid van het Europees wisselstukkencentrum zijn de machines bij problemen ook snel weer aan het draaien.” Aan het woord is Bert Willems. Hij kwam er in ’98 bij. Samen met zijn broer namen ze in 2001 het roer over van vader Roger als zaakvoerders.

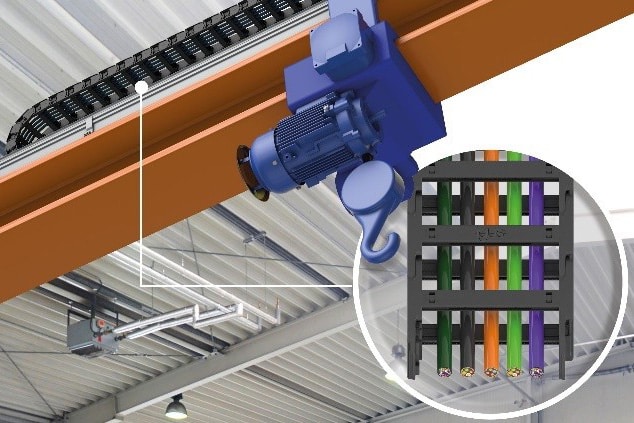

CO2-laser met automatiseringsoplossing

Het bedrijf is al die jaren blijven investeren in toptechnologie om het verschil te maken. In 2018 tekende Rowil met zijn nieuwste laser overigens voor een Belgische primeur door de koppeling met het palletwisselsysteem Compact Manufacturing Cell 3015 van Mazak voor in dit geval tien palletten. Chris: “We hadden besloten onze bestaande lasersnijmachine niet mee verhuizen naar onze nieuwbouw, die we in november 2018 in gebruik genomen hebben. De OptiPlex 3015 II bleek voor ons technisch de beste oplossing met zijn unieke U-as om een constante straallengte te behouden, wat zorgt voor stabiel snijden op elke positie op de machinetafel.

Dat het een CO2-laserbron van 4 kW werd in plaats van een fiber, heeft alles te maken met de kwaliteit die we nastreven. De snede is nog altijd een stuk gladder, vooral in rvs dat hier geregeld op de tafel ligt. Omdat we uitsluitend met kleine series werken, is snel kunnen wisselen een must. Dat is de meerwaarde van de Compact Manufacturing Cell.”

Nieuwe vijfasser brengt extra technisch kunnen

Maar ook in het moeilijke coronajaar 2020 bleef Rowil investeren. Bert: “Om klaar te staan van zodra de economie weer aanzwengelt. We zijn ervan overtuigd dat we door te kiezen voor onze eerste vijfasser weer een voorsprong genomen hebben. We hebben ons verzekerd van extra technisch kunnen om onderdelen met een grote complexiteit toch in één opspanning te kunnen verwerken.” Ook deze keer weer was het Mazak die de beste papieren kon voorleggen met zijn CV5-500. “We zijn zeker niet getrouwd met elkaar, bij elke investering wegen we telkens weer af welke fabrikant ons de beste oplossing kan aanbieden. Maar we hebben wel altijd een goed gevoel gehad bij het bedrijf en de technologie”, aldus Chris. Het bleef niet bij de vijfasser alleen. Het verticale bewerkingscentrum VCN-530 C kwam ook de rangen versterken. “Voor beide machines kozen we overigens voor een groter gereedschapsmagazijn. Net weer om over extra flexibiliteit te beschikken om snel te schakelen.”

Blijven stapje hoger zetten

Een vijfasser brengt wel een nieuwe manier van werken met zich mee. Rowil investeerde daarom tegelijk in een CAM-pakket. Bert: “Digitalisering is een must om naar vijfassig over te gaan. Maar veel hangt ook af van de mens aan de machine. Ons team van vijftien medewerkers maakt technisch echt het verschil. Het is fijn om zien hoe leergierig onze operatoren aan de vijfasser zijn. Ze hebben zich de machine in geen tijd eigen gemaakt en halen er al fraaie resultaten op. Tandwielen bijvoorbeeld, componenten waar speling en nauwkeurigheid net cruciaal zijn en die nu in één opspanning feilloos afgewerkt worden.” Een mooie toekomst lonkt dus voor Rowil. Chris: “We hebben nog voldoende ambitie in de tank, we willen blijven groeien en blijven dat stapje hoger zetten. Zo onderzoeken we bijvoorbeeld hoe we van toegevoegde waarde kunnen zijn voor defensie en de medische industrie.”

Topsport en toptechnologie

Zat u ook op het puntje van uw stoel voor de openingsrit van de ronde van Italië? Dan heeft u ongetwijfeld een sterk staaltje van het technisch kunnen van Rowil door uw beeld zien passeren. Het ging om een verbindingsstuk tussen de beugel van het tijdritstuur en het stuur zelf van de Ridley Bikes Dean Fast. De tijdritfiets die onder andere gebruikt wordt door het Belgische Lotto Soudal Cycling Team. Het bedrijf leverde dit precisieonderdeel af voor Belgian Cycling Factory uit Beringen. “De meedenkende en vlotte communicatie, de gegarandeerde levertermijnen en de productkwaliteit waren doorslaggevend voor dit korte state-of-the-art ontwikkeltraject, aldus Jochim Aerts, CEO van Belgian Cycling Factory.