Oog voor detail, klaar voor actie

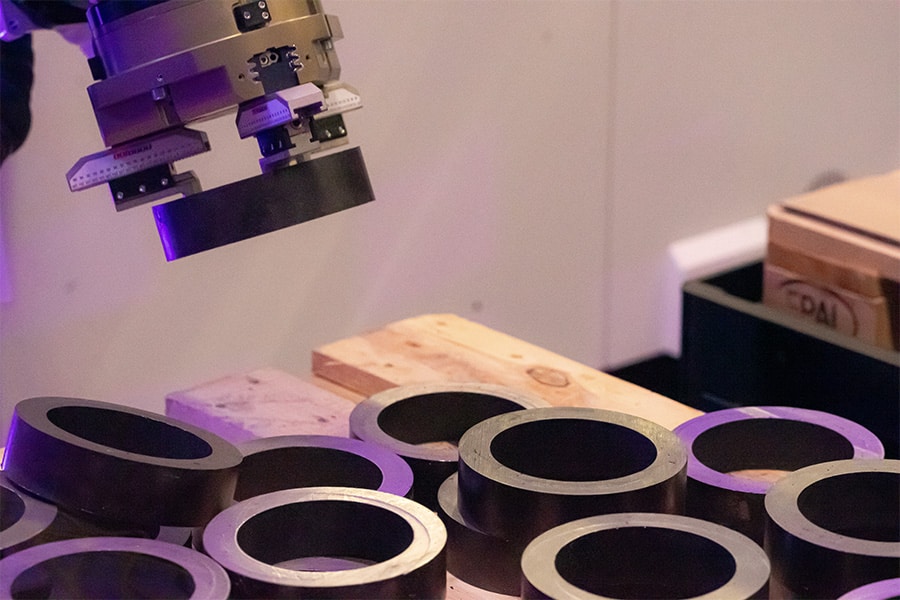

RoboJob is al sinds zijn ontstaan een partner van metaalbewerkers in het automatiseren van hun processen. Met zijn oplossingen helpt het onder andere met werkstukken beladen en ontladen. Dat schakelde al het repetitieve werk uit voor de operator, maar er bleven wel nog manuele interventies nodig om de software en vooral de hardware voor te bereiden. Met zijn Pallet-Load Integrated gaat het daar nu nog een stap verder in. Door visie en artificiële intelligentie toe te voegen aan de nieuwe Pallet-Load Integrated, hoeft de operator zich enkel nog te focussen op het programma. De robot ziet met ‘zijn eigen ogen’ hoe de stukken liggen en hoe hij ze het beste kan oprapen. Want de eenvoudigste automatisering, is meestal de efficiëntste.

Oplossingen zoals de Pallet-Load hebben hun waarde al bewezen in de metaalverwerkende industrie. Maar de automatisering werkt enkel betrouwbaar als de stukken nauwkeurig gepositioneerd liggen op de pallet. “Als ze van de zaagmachine komen, moeten deze meestal dus nog door een operator goed gelegd worden. Maar met de schaarste aan technische talenten, wil je die mensen liever aan de machine houden. Daar realiseren ze meer toegevoegde waarde,” vertelt marketingmanager Steven Craenen.

Dure 3D-camera overboord

Enter visietechnologie met de nieuwe Pallet-Load Integrated. Visieoplossingen zijn uiteraard niet nieuw. Maar RoboJob brengt ze nu echt wel binnen het bereik van elke kmo. “Om stukken betrouwbaar te grijpen, heb je een 3D-beeld nodig. Klassiek wordt dat met een dure 3D-camera gemaakt, maar die heeft naast zijn kostprijs ook enkele technische beperkingen tegen,” gaat RoboJob Machine Learning Engineer Maxim Bonnaerens verder. “Hij kan bijvoorbeeld moeilijk overweg met lichtinval en met reflecterende oppervlakken. Twee zaken die net in de metaalindustrie heel hard aanwezig zijn. Dat kun je omzeilen met extra hardware (belichting bijvoorbeeld), maar dat drijft het kostenplaatje alleen maar verder op.”

Baanbrekende innovatie

RoboJob maakt daarom gebruik van artificiële intelligentie om van een 2D-beelden een 3D-beeld te maken. Een best baanbrekende innovatie die onder andere voortvloeit uit het doctoraat van Bonnaerens. “Het uitgangspunt is hoe mensen naar objecten kijken. Wij kunnen dat met onze ogen vanuit verschillende invalshoeken. En dat doen we ook voor onze robot. Vanuit één camera maken we vier verschillende beelden waar de artificiële intelligentie de 3D-informatie kan uithalen die nodig is voor een feilloze herkenning. Het enige wat de gebruiker hoeft te doen, is vertellen over welke werkstukken het gaat en hoe ze af te leggen. De robot weet dan voldoende om zijn pad te berekenen om de stukken te grijpen, naar de machine te brengen, er na de cyclus weer uit te halen en perfect te stapelen.”

Altijd en overal goed werken

Dat klanten al langer vragende partij waren voor een dergelijke oplossing is een open deur intrappen. “Maar er is de nodige tijd ingekropen om die uitdagende omstandigheden in de metaalindustrie te leren compenseren, zodat onze Pallet-Load Integrated altijd en overal goed werkt. Betrouwbaarheid is key. Tegelijk moet je ook snelheid aan nauwkeurigheid weten te koppelen om in moderne productie-omgevingen toegevoegde waarde te brengen en de drempel voor gebruikers zo laag mogelijk houden.” Dat doet RoboJob trouwens ook door de installatie kant-en-klaar voor te bereiden in zijn atelier in Heist-op-den-Berg. “Zodat de productie van de klant slechts minimaal hoeft stil te leggen. Daarnaast hebben we de opstelling bijzonder compact gehouden en kan de aan- en afvoer van palletten evengoed door AGV’s gebeuren.”

“Machines efficiënter benutten”

De theorie klinkt geweldig, maar wat betekent dat nu in de praktijk? Nog voor zijn officiële introductie in het hoofdkwartier in Heist-op-den-Berg en op Machineering, was de eerste Pallet-Load Integrated al uren aan het maken. De primeur was voor het Nederlandse Biezepol Metaalbewerking uit Heerjansdam dat trillingsdempers voor grote scheepsmotoren bouwt. Productiemanager Sander Keesmaat legt uit waarom ze stonden te popelen om de Pallet-Load Integrated te integreren na de avant-première gezien te hebben bij Mazak. “Variërende seriegroottes, krappe levertijden en de schaarste aan vakmensen maken het steeds moeilijker om efficiënt te blijven werken. Daarom zochten we ons heil in geavanceerde automatisering. Dankzij de integratie van visie en AI kan de robot zelfstandig werkstukken herkennen en positioneren, wat niet alleen de productiesnelheid verhoogt, maar ook de foutmarge minimaliseert. Nu kunnen we zowel de grote series van onze eigen producten als kleine series voor onze klanten zonder omkijken verwerken. Onze machines worden efficiënter benut en onze operators worden ingezet waar ze het meeste waarde toevoegen. Een grote stap richting de toekomst om competitiever te worden, zonder in te boeten op kwaliteit.”