Fabrikant beloond voor investering in innovatie en digitalisering

Paul Horn GmbH blijft fors investeren in de ontwikkeling van innovatieve oplossingen en de optimalisatie van bestaande producten. Bovendien staat de firma bekend als een pionier als het gaat om de digitalisering van het productieproces. En dat loont, want de fabrikant van precisiegereedschappen blijft zijn marktpositie versterken én kreeg dankzij een vooruitstrevende Industrie 4.0-oplossing voor de tweede keer op rij de Allianz Industrie 4.0 Award Baden-Württemberg.

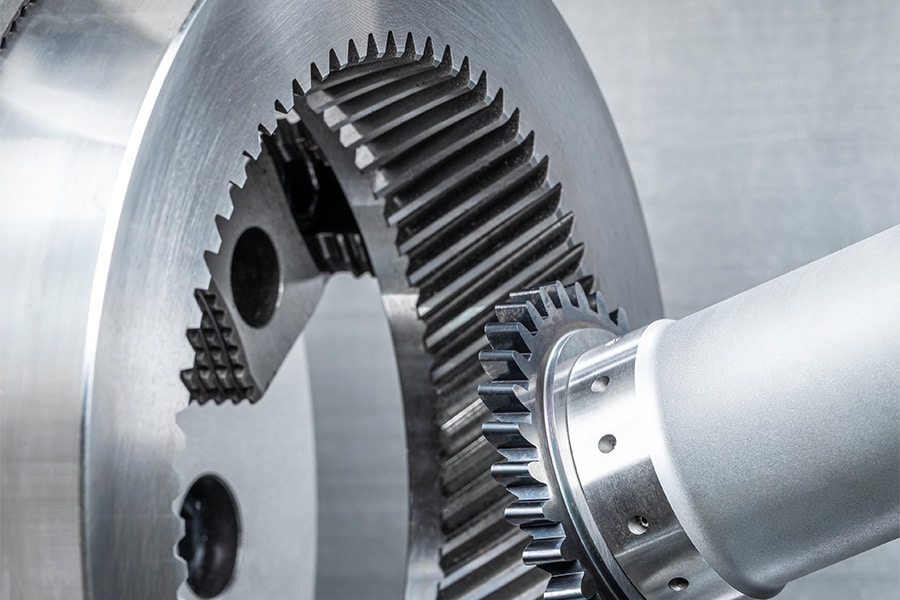

De gereedschappen van Horn moeten voldoen aan de hoogste normen op het vlak van precisie en kwaliteit. Ze zijn belangrijk als het gaat om optica en een zeer efficiënte productie van tandwielen. Wie deze gereedschappen wil kopen, moet fors investeren. Om de levensduur te verlengen, biedt Horn gebruikers wereldwijd de mogelijkheid om de tools te laten herconditioneren. Tot nu toe was dat onderhoud alleen rendabel bij grote aantallen. “We bewerken de gereedschappen volgens vaste stappen, ongeacht de daadwerkelijke slijtage. Individuele metingen en beslissingen konden immers niet efficiënt gedocumenteerd worden”, zegt André Hoettgen, Group Manager Enterprise bij Horn.

De oplossing

Om de levenscyclus van precisiegereedschappen digitaal in kaart te brengen en de registratie te garanderen van data die belangrijk is voor de kwaliteit, implementeerde Horn een webgebaseerde oplossing op maat voor specifieke productgroepen. Het “HORN Service Platform (HSP)” ondersteunt digitaal de relevante productieprocessen en versnelt administratieve taken. Op basis van de vorig jaar uitgewerkte I4.0-infrastructuur zijn meer dan vijftien interne stations aangesloten: van de creatie tot het einde van de levenscyclus en van goederenontvangst tot verzending (serviceproces). De belangrijkste processen zijn lasermarkeren, slijpen, diverse tests en metingen, reinigen, stralen en coaten, verpakken en verzenden.

Het HSP geeft de precisiegereedschappen een uniek identificatienummer. Dit doorbreekt de systeemgrenzen van het klassieke ERP-systeem. Data kan naadloos geregistreerd worden tijdens het hele serviceproces, digitaal aan de gereedschappen toegewezen worden en op een gestructureerde en transparante manier in de webinterface weergegeven worden. Dit omvat gegevens, zoals directe meetwaarden (hoogte, diameter, concentriciteit, enz.), testrapporten, afbeeldingen of opmerkingen, en verhoogt de traceerbaarheid. Klanten en productie delen één systeem, maar met individuele weergaven en een duidelijke afbakening van de data (multi-clientmogelijkheid). De administratieve processen, bijvoorbeeld bij het beoordelen van de begintoestand na ontvangst van de gereedschappen of bij het bijhouden van ordergegevens in het ERP, worden digitaal ondersteund. André Hoettgen: “Waar mogelijk heeft Horn administratieve taken volledig geautomatiseerd. Hierdoor werden fouten voorkomen en doorlooptijden verkort.”

Toegevoegde waarde

De introductie van het HSP heeft de leveringsprestaties aanzienlijk verbeterd en volledige transparantie gecreëerd over de gehele levenscyclus van het gereedschap. De verzamelde gegevens vormen de basis voor toekomstige analyses en optimalisatie van productieprocessen. Klanten hebben via interfaces toegang tot deze gegevens. De vermindering van de bewerkingsstappen en -diepte heeft een positief effect op de levensduur van de gereedschappen en daarmee op de kosten en op het milieu en de duurzaamheid. Horn is deze oplossing nu aan het uitrollen en zal deze in de toekomst ook voor andere productgebieden implementeren. “Met het HSP richten we ons op de behoeften van de klant en werken we voortdurend aan het digitale aanbod en de efficiëntie van het servicebedrijfsmodel”, vat André Hoettgen samen.

Machineering – standummer 167

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met Paul Horn.

Contact opnemen

Contact opnemen