AMR’s beloven een disruptieve verandering

Als je lasersnijden of ponsen wilt automatiseren, heb je tal van opties, van eenvoudig laden en lossen tot een reeks torensystemen. Automatisering voor het uithalen en uitsorteren van onderdelen begint ook op te komen. Vervolgens worden de onderdelen netjes op een pallet gestapeld en wachten ze. En dan nog meer wachten. Aan het einde van al deze technische tovenarij worden de gesneden onderdelen nog steeds stroomafwaarts verplaatst op de manier waarop dat altijd is gebeurd – met de vorkheftruck. Machines kunnen onderdelen volledig onbemand snijden, maar zelfs de meest geautomatiseerde fabrieken hebben nog steeds mensen nodig om onderdelen van de ene naar de andere bewerking te brengen. AMR’s kunnen dus een revolutie ontketenen in de metaalindustrie.

Uitzonderingen bestaan, vooral in productielijnen voor bepaalde productfamilies. Een werkplaats kan ook een flexibel productiesysteem hebben dat snijden en plooien met elkaar verbindt. Sommige systemen verbinden zelfs lasersnijden met de plooibank, waarbij torens fungeren als materiaalbuffer tussen twee processen met sterk verschillende cyclustijden. Hoe dan ook, de automatiseringskeuzes zijn beperkt als je verder stroomafwaarts gaat, omdat de verschillen in aanpak toenemen. Of je nu een grote OEM bezoekt of een eenmanszaak om de hoek. Als ze beide een laser gebruiken, zullen ze allebei op een gelijkaardige manier onderdelen in een plaat nesten, snijden, de gesneden onderdelen ontnesten en het skelet afvoeren. Maar ga je verder stroomafwaarts, dan variëren de bewerkingen enorm. Waren de platen vanwaaruit vertrokken werd vergelijkbaar, dan zijn de stukken nu ongelijksoortig. Gevormde onderdelen zijn niet zo eenvoudig te stapelen. De complexiteit neemt dus toe.

Samenwerking cruciaal

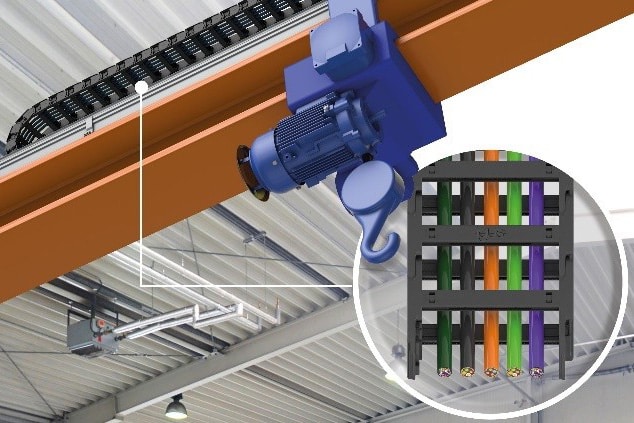

Daarom zouden autonome mobiele robots (AMR’s) een steeds grotere rol kunnen spelen in metaalbewerkingsateliers. Samenwerking zal daarbij cruciaal zijn om nieuwe technologie geïntegreerd te krijgen. Hoe cool de meeste AMR’s ook zijn, ze hebben geen vorken om een pallet op te tillen. Maar een cobot kan ze wel handlingvermogen geven. Dan kunnen ze materialen uit het magazijn meenemen om in de machines in te laden. De stationaire variant daarvan bestaat al en helpt met verspaningsmachines. Door deze slim te combineren met een mobiele robot kan één cobot dan verschillende machines in het atelier bedienen. Maar hij kan evengoed de verbindingsofficier worden die de stukken van de lasersnijmachine naar de operator aan de plooibank brengt en verderop in het proces. Of wie weet zelfs naar een verre neef, een robot die de plooibank bedient. En waarom de AMR niet meteen combineren met een lascobot om de geplooide stukken perfect te monteren?

Veiliger werken

Maar juist omdat de vorm van de stukken verder stroomafwaarts sterk kan variëren, blijven dit nog steeds dure investeringen. Het is niet evident om AMR’s voldoende flexibiliteit mee te geven voor al die verschillende taken en ze tegelijk aan een economische prijs in de markt te zetten. Toch zien we ook daar heel wat bewegen in de markt, omdat vacatures voor heftruckchauffeurs steeds moeilijker ingevuld raken. Bovendien blijft de kans op botsingen en schade aanwezig met een mens aan het stuur. AMR’s die in hetzelfde gebouw begrijpen wat de andere doen, kunnen zo potentiële botsingen vermijden en de verkeersstroom uniformeren.

Aanpassen aan producten

Stel je een dag voor waarop automatisering, zowel mobiel als vast, samenwerkt om zich aan te passen aan een veranderende productmix. Tijdens de ene dienst kunnen AMR’s onderdelen door een dompelproces met oxidelaag voeren. Op het volgende moment kunnen ze een andere bovenmodule op de AMR gebruiken om gereedschap naar een assemblageproces te brengen. Een andere AMR met vorken kan dozen vol geassembleerde plaatwerkonderdelen naar de verzendafdeling brengen. Stukjes van dit beeld zijn al realiteit en vinden plaats in individuele fabrieken voor specifieke toepassingen. Echte interoperabiliteit kan deze puzzelstukjes samenbrengen om alle, of in ieder geval de meeste, producten van de brede productmix van een plaatbewerker te bedienen.