Laserlassen raakt steeds meer ingeburgerd

Laserlassen is niet nieuw. Lasers worden al sinds de jaren 80 in industriële omgevingen gebruikt. De technologie raakte echter niet op grote schaal verspreid, omdat ze duur was en daardoor alleen geschikt voor hoogwaardige toepassingen met grote volumes. De laatste jaren is fiberlasertechnologie uitgegroeid tot een van de dominante technologieën in de metaalbewerking. Daardoor zijn de kosten van de laserbron gedaald, wat de deur heeft geopend voor handmatig laserlassen. Maar daarom hoef je die TIG-lasapparatuur nog niet aan de kant te schuiven. Complementariteit is het sleutelwoord.

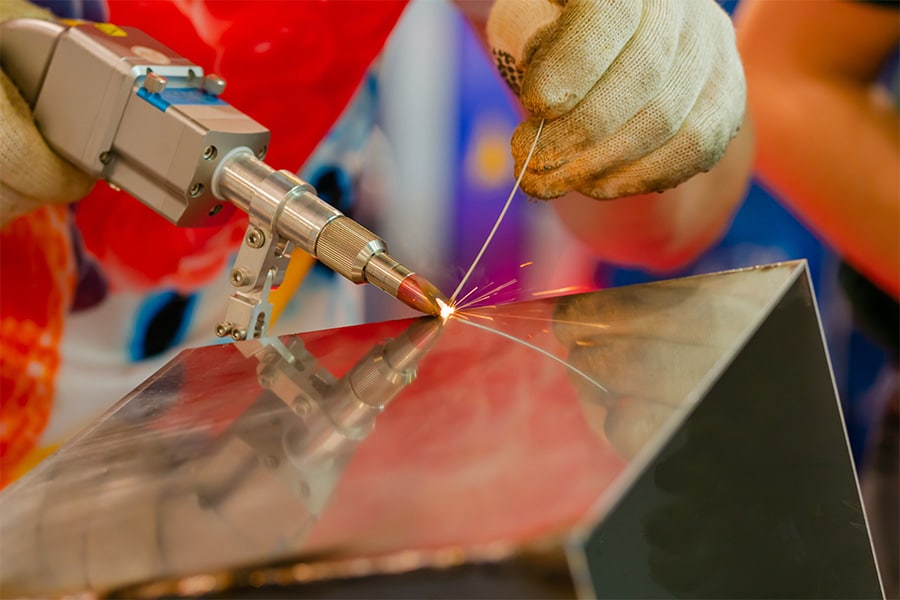

Metaalbewerkers hebben belangstelling voor laserlassen omdat de laser bij het aanbrengen van een lasnaad weinig warmteafgifte veroorzaakt. Dit komt door de energiedichtheid van de laserstraal, die doorgaans 10 kW/mm² bedraagt. De energiedichtheid van een boog tijdens een traditioneel lasproces is ongeveer 50 kW/mm², wat betekent dat het veel langer duurt om de energie over te brengen naar het metaal om de las te voltooien. Meteen ook een van de redenen waarom bij conventioneel booglassen vaak afschuining nodig is; dit zorgt ervoor dat een volledig doordringende las mogelijk is.

Weinig tot geen voorbehandeling

Laserlassen vereist ook geen schone oppervlakken. Bij aluminiumbooglassen moeten bijvoorbeeld verontreinigingen en oxiden van het oppervlak worden verwijderd voordat met lassen kan worden begonnen, maar een laserstraal schiet gewoon door de oppervlakteverontreinigingen heen, zelfs door walshuid. Hoewel de bedieningselementen van een lasermachine voor laserlassen lijken op die van een conventionele lasmachine, zijn de twee processen totaal verschillend. Het is een beetje alsof je helemaal opnieuw leert lassen, met je snelheden en je toevoer en het begrijpen van wattage in plaats van te werken in ampère en volt. Met TIG kan een lasser bijvoorbeeld starten en stoppen, terwijl hij het smeltbad in de gaten houdt en aanpassingen maakt. Maar als je dat met de handbediende laser probeert, krijg je meer kraters.

Finesses leren beheersen

Daarom is laserlassen een goede keuze voor werkplaatsen met toepassingen zoals dunne rechte stukken. Complexere opdrachten zijn een perfecte kandidaat voor booglassen. Je gaat TIG- of MIG-lassen niet vervangen. Denk aan een klus waarbij behuizingen worden gepuntlast met TIG. Nu kunnen alle naden gelast worden met de handlaser en de hoeken afgewerkt met TIG-lassen. Het laserlassen van die hoeken kan immers vervelend zijn. Met TIG kan een lasser de toorts en elektrode zo finetunen dat de hoeken precies genoeg smelten. Bij laserlassen kan de laserstraal een gat in de hoeken branden als de pasvorm niet goed is. Pasvorm is absoluut een belangrijk aandachtspunt bij laserlassen. Als de pasvorm niet goed is of als de openingen erg groot zijn, krijg je gegarandeerd problemen. Net zoals met alle lastechnieken, vergt het dus wel wat tijd om de finesses van het laserlassen te beheersen. En misschien gaat dat zelfs vlotter voor operatoren zonder laservaring. Het is een totaal unieke manier om metaal te verbinden. Maar tegenover die leercurve staat dan wel een productiviteitswinst: laserlassen is vier tot vijf keer sneller dan TIG, wat een voordeel kan zijn voor elke werkplaats die moeite heeft om lassers te vinden.

Cobot toevoegen aan het laserlasproces

Inspelend op die schaarste aan technisch geschoolde krachten in het algemeen en lassers in het bijzonder kijkt de metaalbewerkingsindustrie naar meer automatisering. Veel ateliers zijn inmiddels al overgestapt op of uitgerust met lasautomatisering om hun lascapaciteit te vergroten. Een van de belangrijkste trends, met name voor kleinere bedrijven, is het gebruik van collaboratieve robots. Ook dat valt te combineren met laserlassen. Er zijn al verschillende modellen op de markt die gebruikmaken van teach-intechnologie. Zodra het instellen van een lasprogramma is geactiveerd, verplaatst de gebruiker de cobotarm handmatig naar verschillende lasposities om de cobot te ‘tonen’ hoe er moet gelast worden. De flexibiliteit en laagdrempeligheid van deze programmeermethodes zijn vaak aantrekkelijker voor kmo’s dan klassieke industriële robots. Zeker wanneer het ook heel eenvoudig is en weinig tijdverlies kost om weer over te schakelen op de handmatige modus. Als je er de juiste toepassing voor hebt, is een cobot zinvol om te gebruiken. De cobot kan bijvoorbeeld die complexe hoeken aan en fusielassen uitvoeren die met de hand te omslachtig zouden zijn. De resultaten zijn ook elke keer herhaalbaar en consistent.

Veiligheid voorop

Een bespreking van laserlassen is niet compleet zonder aandacht voor veiligheid. De laserstraal vormt een reëel gevaar, met name voor de ogen, dus voorzichtig werken is een noodzaak. Zoals de meeste lassers hebben geleerd – of misschien wel zelf hebben ondervonden – kan blootstelling aan booglassen leiden tot brandwonden. Het UV-licht van conventioneel lassen kan schade veroorzaken, maar in de meeste gevallen kan het lichaam zichzelf genezen. Bij laserlassen wordt een infraroodstraal gebruikt en als die straal de onbeschermde lens van een oog binnendringt, kan dit onherstelbare schade aan het netvlies veroorzaken. De meeste ongevallen zijn het gevolg van een onverwachte opwaartse reflectie. Daarom is oogbescherming bij het gebruik van een handmatig laserlassysteem zo belangrijk. Een speciaal aan laserlassen aangepaste bril volstaat al. Er zijn ook laserlashelmen verkrijgbaar om de rest van het gezicht te beschermen tegen mogelijke blootstelling aan laserstraling. De eerste versies van dit type helm waren gewoon conventionele lashelmen met aluminium schermen rond de glasfilters. Tegenwoordig zijn de nieuwste helmen gemaakt van koolstofvezel en kunnen ze tot tien seconden lang een directe laserstraling weerstaan zonder te worden doorboord.

Mooie toekomst voor laserlassen

Ondanks de veiligheidsrisico’s, onbekendheid met de technologie en de kosten van zulke systemen, lijkt de belangstelling voor laserlassen onder metaalbewerkers toe te nemen. Ze zien de potentiële voordelen en zijn bereid de nodige investeringen te doen. Er is mogelijk ook angst om achterop te raken. Met de vooruitgang in visiesystemen en de toepassing van artificiële intelligentie op deze tools is het enige wat zeker is dat laserlassystemen gebruiksvriendelijker zullen worden. Over een paar jaar zul je geen werkplaats meer vinden waar niet met laserlassen wordt gewerkt. Zonder laserlassen zijn ze niet meer concurrerend.