Productie inbouwhaarden naar België dankzij slimme productietechnologie

M-Design schrijft aan een opmerkelijk verhaal. En niet alleen omdat het inbouwhaarden en designkachels van wereldklasse maakt. Zaakvoerder Bart Goovaerts toont zich vooral als een ondernemer met ballen. Hij investeert in een nagelnieuwe productieruimte in het West-Vlaamse Zedelgem (nabij Brugge) om zijn haardvuren weer dichter bij huis te maken. “Door 4.0-technologie te omarmen, kun je dat hier even rendabel te doen.”

Een kat heeft negen levens. Bart Goovaerts heeft er voorlopig genoeg aan twee. Toen hij zijn aandelen (en daarmee ook zijn geld) in Lernout en Hauspie zag verdampen, kwam hij op de rand van een faillissement. Zijn trots hield hem uiteindelijk op de been. “Ik moest en zou de mensen terugbetalen die in mij en mijn bedrijf geïnvesteerd hadden. Dat kon alleen door helemaal van nul te beginnen en mezelf dubbel te plooien om weer te geraken waar ik stond.”

Innoveren broodnodig

Als ingenieur vertrok hij op missie vanuit het hart van elke inbouwhaard of kachel: de verbrandingstechniek. “Je kunt je concurrenten niet gewoon kopiëren, dan loop je achter de feiten aan. Ondernemen is innoveren, telkens weer de lat hoger leggen.” Terug naar de tekentafel dus, met twee doelen: een zuiverdere verbranding, met zo min mogelijk aanslag op het glas en fijnstof in de schoorsteen, én een zo energie-efficiënt mogelijk proces. Verschillende patenten bewijzen het succes. “We stoten nu twintig keer minder uit dan tien jaar geleden,” zegt Goovaerts.

Reshoring productie

De productie gebeurde tot voor kort volledig in Slowakije. “Omdat de loonkosten er een stuk lager liggen. Toch investeerden we ook daar in moderne machinetechnologie. Enerzijds om de capaciteit te halen om onze groei te ondersteunen. Anderzijds om de kwaliteit van onze producten te garanderen.” De inbouwhaarden en designkachels werden in grote partijen gemaakt en dan op het transport naar België gezet. Voor Bart Goovaerts was dit niet langer haalbaar. “Vandaag produceren we 130 verschillende modellen. Dat betekende lange doorlooptijden en een veel te grote stock. Ik wilde overstappen op een QRM-aanpak (Quick Responsive Manufacturing) en het ontwikkelen van nieuwe producten gaat hier ook veel sneller. Bovendien kroop het heen-en-weer reizen (tweemaal per maand, red.) in de kleren.”

Even rendabel dankzij moderne technologie

Goovaerts zag heil in Industrie 4.0-technologie om het in België even rendabel te kunnen. Dat vergde wel flink wat durf en kapitaal. Er hangt een prijskaartje van 8 miljoen euro aan zijn droom waar hij in Zedelgem al een oppervlakte van 15.000 m² voor vrij had liggen. “Voor ons een grote sprong voorwaarts, want je moet niet alleen investeren in machines, je moet ook hoogopgeleid personeel vinden om deze aan te sturen en ze te bedienen. De loonkost zal hier hoger liggen, maar de slimme, geautomatiseerde productietechnologie van TRUMPF (geleverd door het Brugse V.A.C. MACHINES) compenseert dat. We kunnen een nieuwe manier van werken introduceren.”

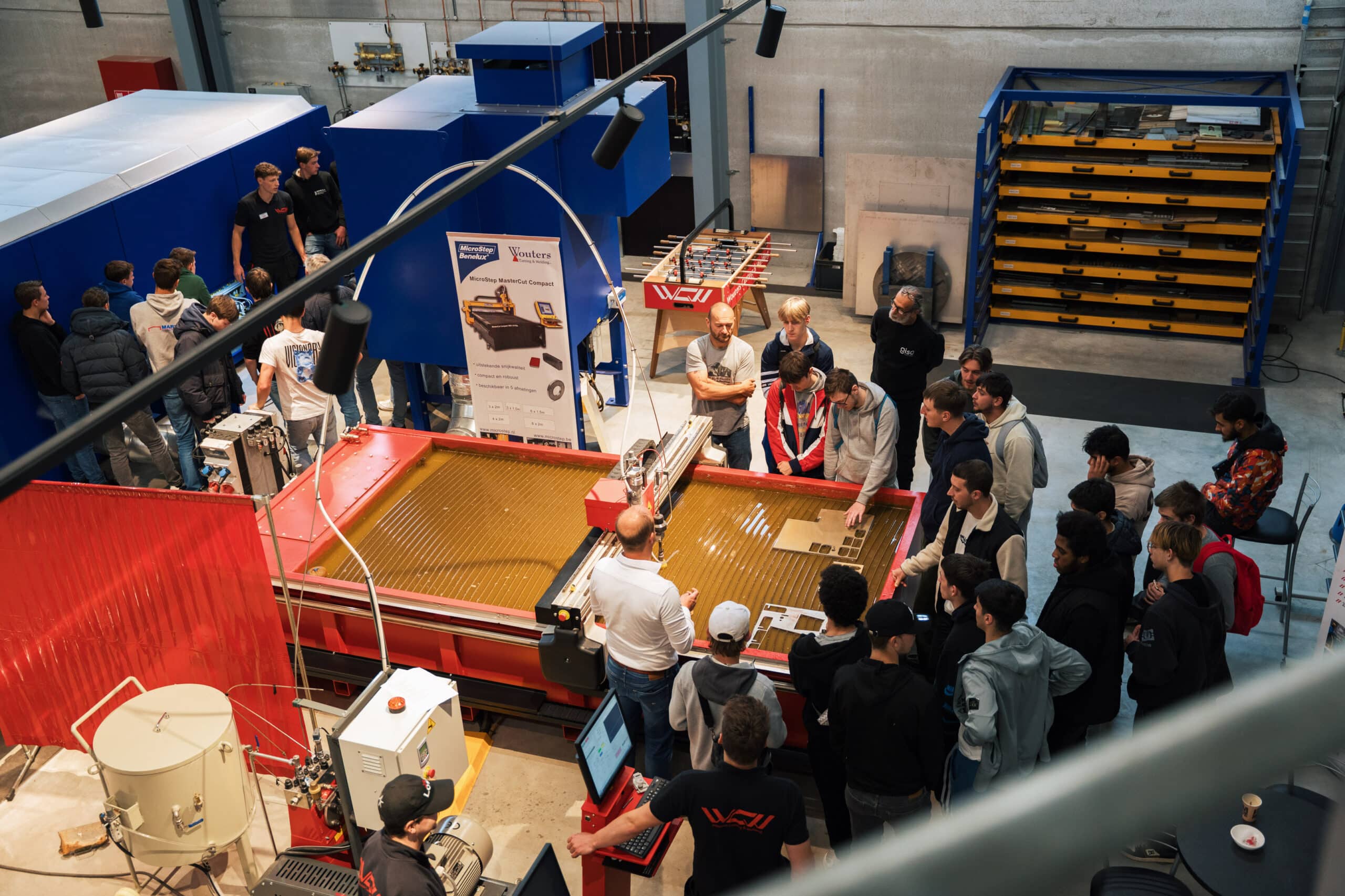

Indrukwekkende installatie

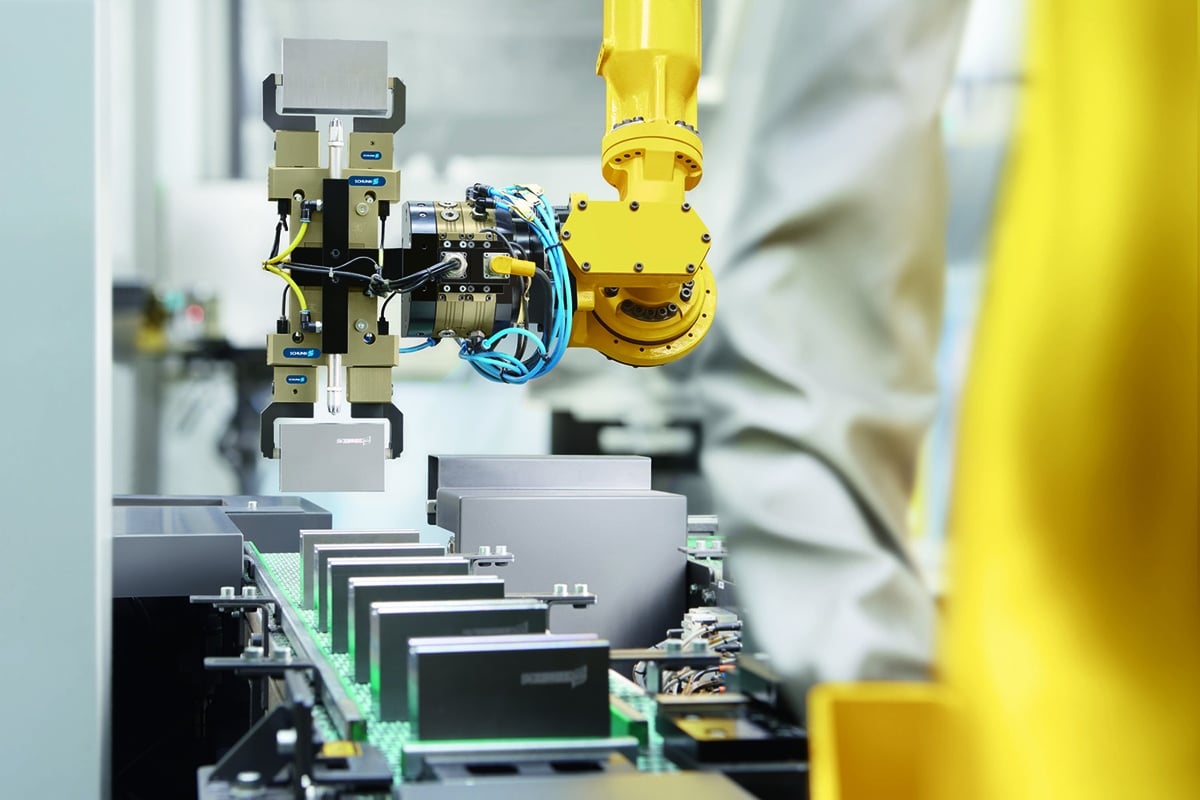

Waar er vroeger in Slowakije per dag één type haard in partijen van veertig à vijftig stuks gemaakt werd, is de doorlooptijd nu teruggebracht naar zes uur. De speeltuin die hij daarvoor gecreëerd heeft, zou menig metaalbewerker jaloers maken. In de productie prijkt een 80 meter lang automatisch magazijn met achttien torens van STOPA waaraan de verschillende productiemachines gekoppeld zijn. Er zijn 410 lades om ruwe materialen of afgewerkte producten in op te slaan. Elke schuif kan drie ton aan materiaal dragen. Zij bevoorraden een combimachine die de stukken eerst ponst of lasersnijdt en de plooicellen om ze verder af te werken.

Volledige digitale flow

De machines krijgen hun orders vanuit een centrale database. Een geoliede ketting gaat aan het werk. Inladen van de platen, snijden, ponsen, plooien tot en met het lakken toe … alles gebeurt volledig automatisch op de productievloer en dat 24/7. M-Design wil zo tot een volledige digitale flow komen en zijn productie verdrievoudigen eenmaal Zedelgem op volle toeren draait. “Per model zullen we afwegen waar de beste productiemogelijkheden liggen, hier of in Slowakije. Maar omdat de R&D in België zit, zullen de nieuwe modellen hier van de machines rollen.”

Toegankelijk en flexibel

De medewerkers die er rondlopen staan vooral in voor de werkvoorbereiding en de kwaliteitscontrole. “Het grote verschil van 4.0-productietechnologie is de toegankelijkheid. Je hebt geen ingenieur meer nodig om de machines te bedienen. Als de tekeningen gemaakt zijn en alles geprogrammeerd, kan iedereen er in feite mee aan de slag.” De tweede troef zijn de korte wisseltijden. “Dat geeft ons de flexibiliteit om in batches van vijf stuks te gaan werken, zodat we kort op de bal kunnen spelen bij orders,” bevestigt Goovaerts.

Vooruitgaan

In november 2023 werd pas de eerste steen gelegd, toch is de productie sinds juni 2024 operationeel. Een huzarenstukje door het weer en het veelvoud van aannemers aan de slag op de site. “Het moet vooruitgaan,” lacht Goovaerts. “Ik heb dat nodig. Het geeft me mijn drive. Alles is al aanwezig om honderd modellen per dag te produceren, maar we mikken vooralsnog op vijftig. Dat moet iedereen de tijd geven om aan zijn nieuwe job en nieuwe omgeving te wennen. Ze zullen immers verschillende taken uitvoeren, zodat ook bij afwezigheid alles op volle toeren blijft draaien.”

Blijven investeren

En de toekomst? Tja, die is al volop begonnen. “We hebben recent Vero Design overgenomen om nog verder te gaan in maatwerk. Je moet net in economisch mindere tijden durven investeren. Op zo’n momenten loopt niemand in de productie op de tippen van zijn tenen en kun je de hele organisatie eraan aanpassen. Dan ben je er helemaal klaar voor op het moment dat de business weer aantrekt en je productie volle bak moet draaien,” geeft Goovaerts nog een laatste ondernemerstip mee.

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met V.A.C. MACHINES.

Contact opnemen

Contact opnemen